I. Introduzione:

Con lo sviluppo continuo del trasporto globale, il consumo di petrolio da parte dei paesi di tutto il mondo è in aumento. Tra questi consumi, la diffusione su larga scala dei motori a combustione interna ha portato a una grave inquinamento atmosferico e ha aggravato l’effetto serra. Per affrontare questo problema, le Nazioni Unite, l’Unione Europea e l’IPCC hanno concordato all’unanimità su una cosa: dobbiamo raggiungere la neutralità carbonica entro il 2050. Questa decisione significa che la quantità di emissioni di anidride carbonica deve bilanciarsi con la quantità di carbonio assorbito nell’atmosfera. Pertanto, in meno di 30 anni, dobbiamo ridurre le emissioni di anidride carbonica per raggiungere finalmente la neutralità carbonica e proteggere la Terra. Quindi, come possiamo raggiungere la neutralità carbonica e quale percorso dovremmo seguire?

Per raggiungere questo obiettivo, le celle a combustibile a membrana a scambio protonico (PEM), come fonte di energia pulita a zero emissioni, diventeranno senza dubbio la forza principale per la neutralità carbonica. La Piastra bipolare, come uno dei componenti principali della cella a combustibile PEM, influenza direttamente il tasso di utilizzo dei gas reattivi e le prestazioni di drenaggio e dissipazione del calore della cella a combustibile. Questo documento raccoglie e riassume i dati rilevanti, organizzando le sei funzioni di base che le Piastra bipolares devono avere nelle celle a combustibile:

Separare le singole celle nello stack;

Trasportare ossigeno e idrogeno;

Fornire connessione elettrica e condurre elettricità;

Rimuovere i sottoprodotti come l’acqua;

Dissipare il calore di reazione attraverso il refrigerante;

Resistere alla forza di serraggio dell’assemblaggio dello stack.

In base alle sei funzioni di base sopra indicate, il design delle Piastra bipolares deve soddisfare i seguenti nove requisiti di base:

Forte resistenza alla corrosione;

Bassa resistenza ed eccellente conducibilità elettrica;

Buona conducibilità termica per controllare efficacemente la temperatura della cella;

Moderata perdita di pressione all’ingresso e all’uscita;

Facilità di lavorazione e formatura;

Elevata capacità di drenaggio;

Peso ridotto;

Alta resistenza meccanica;

Basso costo.

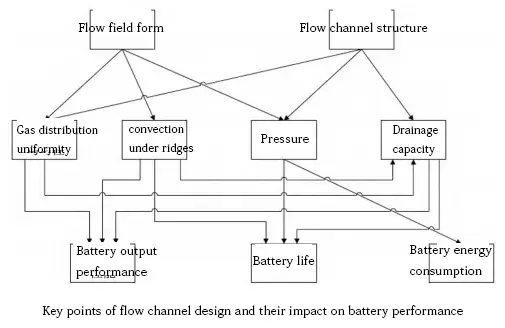

Per raggiungere le funzioni e i requisiti di base sopra indicati, l’aspetto più importante è il design strutturale della Piastra bipolare. Il design delle Piastra bipolares può essere suddiviso in forme del campo di flusso e strutture dei canali. La struttura del canale include le dimensioni dell’area di distribuzione del fluido, la struttura dell’area di deviazione, la lunghezza e il numero di canali, il rapporto tra la larghezza del canale e la larghezza della cresta, i requisiti di design del canale e il loro impatto sulle prestazioni della cella.

Successivamente, fornirò una panoramica dei due punti chiave di design: la forma del campo di flusso e la struttura del canale della Piastra bipolare. L’attenzione sarà focalizzata sui punti caldi e sui vantaggi e svantaggi delle diverse forme di canale. Attraverso una combinazione di revisione della letteratura e studi di simulazione, spiegherò l’impatto delle diverse forme di canale sulle prestazioni della Piastra bipolare.

II. Forme dei canali della Piastra bipolare

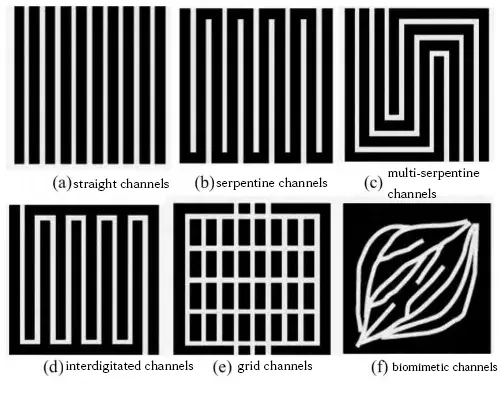

Dall’inizio degli anni ’70, le forme dei canali delle Piastra bipolares sono state estremamente semplici, consistendo principalmente in canali dritti e semplici canali a serpentina. Dagli anni ’80 ad oggi, man mano che i ricercatori hanno approfondito lo studio delle strutture dei canali delle Piastra bipolares, hanno scoperto l’impatto delle strutture dei canali sulle prestazioni delle celle a combustibile. Hanno iniziato a emergere design di canali più complessi, come canali multi-serpentina, canali interdigitati, canali a griglia e persino canali biomimetici, come mostrato nella figura seguente:

2.1 Canali Dritti

I canali dritti sono costituiti da più linee parallele distribuite. I loro vantaggi includono facilità di lavorazione, bassa resistenza al flusso e piccole perdite di pressione all’ingresso e all’uscita del fluido. Tuttavia, a causa del design parallelo, la differenza di pressione tra i canali è ridotta, risultando in una debole convezione forzata tra i canali adiacenti. Di conseguenza, i gas reattivi dipendono principalmente dalla diffusione per entrare nello strato di diffusione del gas (GDL) per la reazione. Inoltre, a causa della bassa velocità del flusso del gas, l’acqua liquida che si accumula sotto le creste e ai bordi dei canali non viene facilmente espulsa, portando a un allagamento degli elettrodi, che influisce sulle prestazioni complessive della cella.

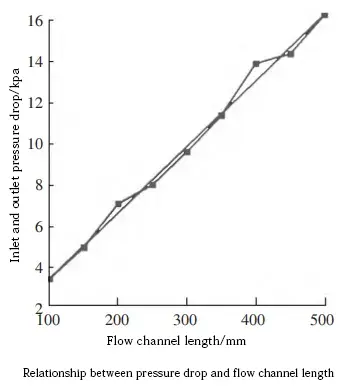

Successivamente, basandoci su canali con una profondità di 0,4 mm e una larghezza di 0,5 mm, studieremo i modelli di distribuzione delle perdite di pressione agli ingressi e alle uscite dei canali con lunghezze e strutture diverse. La figura seguente mostra la relazione tra la perdita di pressione e la lunghezza del canale per canali di varie lunghezze da 100 mm a 500 mm. È evidente che, aumentando la lunghezza del canale, la perdita di pressione agli ingressi e alle uscite aumenta linearmente. A una velocità di flusso di 10 m/s, la perdita di pressione aumenta di circa 1,5 kPa per ogni incremento di 50 mm nella lunghezza del canale (Nota: i dati sono tratti da internet, i dati effettivi devono essere verificati di conseguenza).

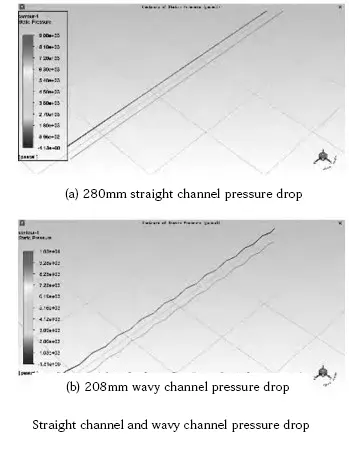

I ricercatori hanno anche confrontato i canali dritti di 280 mm di lunghezza con i canali ondulati. Lo studio ha mostrato che l’impatto sulla perdita di pressione per i canali ondulati è equivalente a un aumento di 200 mm della lunghezza dei canali dritti, dimostrando che i canali ondulati possono aumentare la perdita di pressione all’ingresso senza modificare la lunghezza del canale. Inoltre, la turbolenza causata dalle curve nei canali ondulati risulta in una distribuzione del fluido più uniforme. Il grado di curvatura e il numero di curve nei canali ondulati influenzano anche la perdita di pressione. Questi dati spiegano perché molti produttori si concentrano sul design migliorato dei canali ondulati rispetto ai canali dritti.

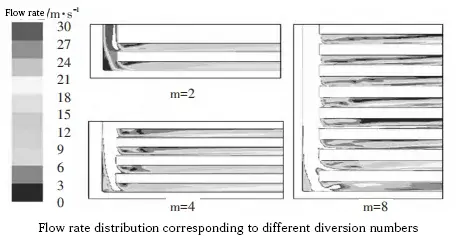

Inoltre, i canali dritti includono anche configurazioni uno-in-due e uno-in-multipli. La figura seguente studia la distribuzione del fluido in scenari uno-in-due, uno-in-quattro e uno-in-otto, concludendo che un numero di suddivisioni pari a due raggiunge più facilmente una distribuzione uniforme del flusso nel campo di flusso.

Per affrontare i problemi con i canali dritti, i progettisti dei canali hanno proposto le seguenti soluzioni:

1. Ridurre le dimensioni del canale per aumentare la velocità del flusso di gas, facilitando l’espulsione dell’acqua generata e prevenendo l’allagamento.

2. Introdurre cambiamenti improvvisi nelle sezioni trasversali del canale per aumentare la turbolenza, causando l’espansione e la contrazione del gas lateralmente parallela allo strato di diffusione, migliorando la capacità di diffusione dei gas reattivi.

3. Aggiungere regioni di guida per rendere il flusso del fluido più uniforme.

4. Progettare campi di flusso suddivisi, dove il fluido viene deviato dal canale principale in più sottocanali e poi rimerge, aumentando la perdita di pressione e migliorando l’utilizzo dei reattivi.

2.2 Canali a Serpentina

Il canale a serpentina a singolo percorso è stato la prima forma di canale proposta. Questo tipo di canale ha i vantaggi di una distribuzione uniforme del flusso, rapida espulsione dell’acqua liquida e resistenza agli intasamenti. Tuttavia, a causa della lunghezza relativamente lunga del canale a serpentina, si verifica una significativa perdita di pressione del fluido, che può facilmente portare a un insufficiente trasferimento di massa nelle fasi successive, a una distribuzione irregolare del gas e a una densità di corrente non uniforme. Per affrontare questi problemi, i ricercatori hanno sviluppato il design del canale a serpentina multipercorso basato sul canale a serpentina a singolo percorso.

Sebbene il design a serpentina multipercorso possa migliorare questi problemi, non può risolverli completamente. Inoltre, i canali a serpentina multipercorso comportano una maggiore difficoltà di lavorazione. La ragione principale è che i canali a serpentina sono disposti in serie e parallelo, con una differenza di pressione tra i canali adiacenti. Ciò causa il passaggio del gas attraverso le creste del canale della Piastra bipolares e l’entrata in un altro canale tramite il GDL, portando a un fenomeno di “corto circuito”. Inoltre, poiché la lunghezza dei canali a serpentina rimane relativamente lunga, c’è ancora una significativa perdita di pressione all’ingresso e all’uscita del gas, risultando in una distribuzione irregolare dei gas reattivi e, di conseguenza, una densità di corrente e una distribuzione del calore non uniforme.

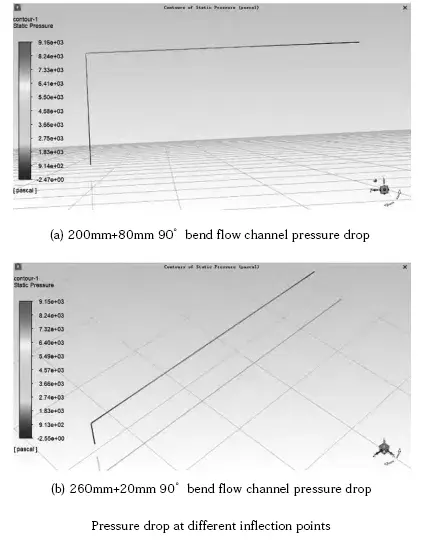

I ricercatori hanno studiato per primi l’impatto delle posizioni delle curve singole nei canali a serpentina sulla perdita di pressione. Per la stessa lunghezza del canale, hanno esaminato diverse posizioni delle curve e hanno scoperto che la posizione della curva nei canali a serpentina non ha quasi alcun effetto sulla perdita di pressione totale.

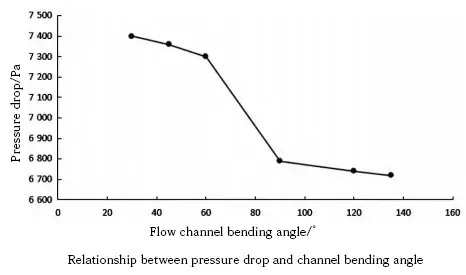

Successivamente, i ricercatori hanno studiato l’impatto degli angoli di curvatura che vanno da 30° a 135° sulla perdita di pressione. I risultati hanno mostrato che, aumentando l’angolo di curvatura, la perdita di pressione diminuisce gradualmente. Il tasso di perdita di pressione tra 30° e 90° è superiore a quello tra 90° e 135°, indicando che il tasso di perdita di pressione per curve ad angolo acuto è superiore a quello per curve ad angolo ottuso.

Per affrontare i problemi con i canali a serpentina, i progettisti dei canali hanno proposto le seguenti soluzioni:

Densificare i canali,

Restringere gradualmente il centro del canale,

Ampliare l’uscita,

Aggiungere strutture di turbolenza,

Incorporare design di guida.

Queste direzioni mirano a ottimizzare le prestazioni e l’efficienza dei canali a serpentina.

2.3 Canali Interdigitati

I campi di flusso interdigitati, noti anche come campi di flusso discontinui, attualmente non sono ampiamente utilizzati. Questo è principalmente dovuto al fatto che i canali di ingresso e di uscita non sono collegati, richiedendo che i gas reattivi attraversino il GDL per uscire dal canale. Ciò forma una forte convezione forzata sotto le creste, espellendo l’acqua dal GDL e aumentando la velocità di trasporto dei prodotti di reazione, migliorando significativamente le prestazioni della cella a combustibile. Tuttavia, la convezione forzata sotto le creste comporta una perdita di pressione molto elevata e una perdita di pressione severa all’ingresso e all’uscita del gas, che può anche danneggiare lo strato di catalizzatore. Se il design non è ragionevole, è soggetto a cortocircuiti, riducendo l’efficienza di utilizzo dei reagenti e degli elettrodi.

2.4 Canali a Griglia

I canali a griglia prevedono la disposizione di ostacoli in uno schema regolare sulla superficie della Piastra bipolare, formando canali che corrono tra l’ingresso e l’uscita del fluido. Questo fa sì che il fluido scorra tra gli ostacoli, portando a un’espansione e contrazione continua dei gas reattivi nel campo di flusso, migliorando così la turbolenza del fluido. Di conseguenza, i canali a griglia permettono ai gas reattivi di entrare in pieno contatto con lo strato di diffusione, facilitando uno scambio di calore efficiente con lo strato di diffusione e portando via il calore. Tuttavia, poiché i gas reattivi hanno molteplici percorsi tra cui scegliere, tendono a fluire attraverso i canali con minore resistenza, portando a una distribuzione non uniforme del gas. Per affrontare questo problema, la forma e la disposizione degli ostacoli possono essere ottimizzate per migliorare il tasso di utilizzo dei gas reattivi, migliorando così le prestazioni della cella a combustibile.

2.5 Canali Biomimetici

I canali biomimetici sono tipicamente progettati imitando fenomeni naturali, come la distribuzione dei rami sugli alberi, la venatura delle foglie o la rete vascolare del sistema cardiovascolare umano. Questi design sfruttano appieno la distribuzione uniforme dei fluidi riscontrata nei sistemi biologici, garantendo che i gas reattivi siano completamente utilizzati. Il principio è quello di disporre in modo ragionevole i canali principali e secondari, permettendo una distribuzione uniforme dei gas reattivi. Nei canali biomimetici, i gas reattivi si dividono e si uniscono continuamente, creando turbolenza e promuovendo l’assorbimento e l’utilizzo dei gas. Sebbene la velocità del flusso nei canali biomimetici sia inferiore rispetto ai canali a serpentina o interdigitati, la perdita di pressione rimane minima, migliorando ulteriormente le prestazioni della cella a combustibile.

III. Struttura di Altre Parti della Piastra bipolare

Le prestazioni della Piastra bipolares non sono solo strettamente correlate alla struttura del canale, ma anche influenzate dalle dimensioni delle aree di ingresso e uscita, dalla configurazione della zona di transizione dei reagenti e dalle dimensioni dei canali dell’area di reazione. Successivamente, diamo un’occhiata all’impatto delle tre aree sulle prestazioni delle celle a combustibile.

3.1 Aree di Ingresso e Uscita

Attualmente, le aree di ingresso e uscita delle Piastra bipolare sono per lo più situate intorno alla periferia. Queste aree servono come regioni di conduzione del fluido, permettendo ai gas reattivi e al refrigerante di fluire dentro e fuori dalla Piastra bipolare attraverso gli ingressi e le uscite dei canali. La disposizione e la dimensione di queste aree sono anche fattori che influenzano le prestazioni della cella a combustibile.

Per la disposizione degli ingressi e delle uscite, per bilanciare la gestione termica dell’acqua e l’umidità dei gas reattivi, le posizioni degli ingressi e delle uscite della Piastra bipolares sono progettate in modo che l’ingresso dell’aria a bassa umidità sia situato sul lato a temperatura più bassa. Questo consente l’umidificazione attraverso la diffusione dell’acqua dall’estremità dell’anodo, mentre l’uscita dell’aria ad alta umidità si trova sul lato a temperatura più alta, corrispondente all’ingresso dell’idrogeno a bassa umidità. Questo design complessivo è utile per la distribuzione uniforme del contenuto di acqua all’interno della cella a combustibile.

Per quanto riguarda le dimensioni degli ingressi e delle uscite, la ricerca indica che l’area della sezione trasversale dell’ingresso dovrebbe essere maggiore o uguale all’area della sezione trasversale minima del canale moltiplicata per il numero di canali. Tipicamente, le dimensioni relative degli ingressi e delle uscite sono simmetriche. Tuttavia, con lo sviluppo delle Piastra bipolares, alcune aziende automobilistiche ed energetiche hanno proposto piastre elettrodiche asimmetriche per celle a combustibile, con l’area della sezione trasversale delle uscite di anodo e catodo maggiore di quella degli ingressi. Questo design ha mostrato un miglioramento dell’uniformità nella distribuzione dei gas reattivi.

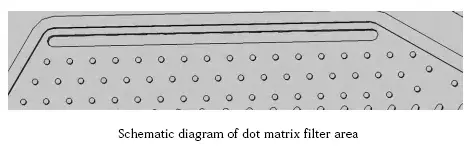

3.2 Zona di Transizione dei Reagenti

La zona di transizione dei reagenti è l’area in cui i gas reattivi e il refrigerante entrano nella zona di reazione. La sua funzione principale è quella di guidare il flusso di queste sostanze nella zona di reazione. Alcuni design delle Piastra bipolares integrano la zona di transizione con i canali, mentre altri hanno una zona di transizione configurata separatamente. La zona di transizione configurata separatamente utilizza spesso una distribuzione a griglia/punti dei canali, permettendo ai gas di essere distribuiti nella zona di transizione prima di entrare nei canali.

3.3 Dimensioni dei Canali dell’Area di Reazione

Le dimensioni dei canali nell’area di reazione sono parametri cruciali che influenzano le prestazioni dei gas reattivi e del refrigerante. Le dimensioni dei canali possono essere suddivise in larghezza del canale, larghezza della cresta e profondità del canale.

3.3.1 Larghezza del Canale

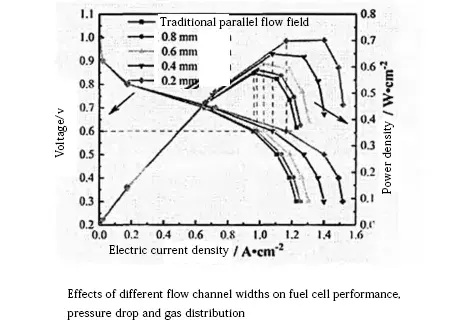

La ricerca ha dimostrato che diverse larghezze dei canali influenzano le prestazioni, la perdita di pressione e la distribuzione del gas nella cella a combustibile come segue:

Ridurre la larghezza del canale aiuta a migliorare le prestazioni della cella a combustibile.

Una larghezza del canale più stretta diminuisce le differenze di velocità del flusso tra i canali adiacenti, migliorando l’uniformità della distribuzione del flusso.

Ridurre le dimensioni del canale porta a un aumento non lineare della concentrazione media di ossigeno e della sua uniformità, aumentando così i tassi di conversione dell’ossigeno.

3.3.2 Larghezza della Cresta

Basandosi sulla conduttività dei materiali dell’elettrodo e della Piastra bipolare, esiste un valore ottimale per l’area delle scanalature del campo di flusso, il che significa che il rapporto tra la larghezza del canale e la larghezza della cresta ha un valore ottimale. Il rapporto tra l’area della scanalatura e l’area totale della Piastra bipolare è noto come porosità della Piastra bipolare. La ricerca indica che la porosità dovrebbe essere compresa tra il 40% e il 75%. Una porosità troppo alta porterà a una resistenza di contatto eccessiva tra l’elettrodo e la Piastra bipolare, aumentando la perdita di polarizzazione ohmica della cella. Al contrario, una porosità troppo bassa comporterà un’area di reazione insufficiente a causa di regioni di canali troppo piccole.

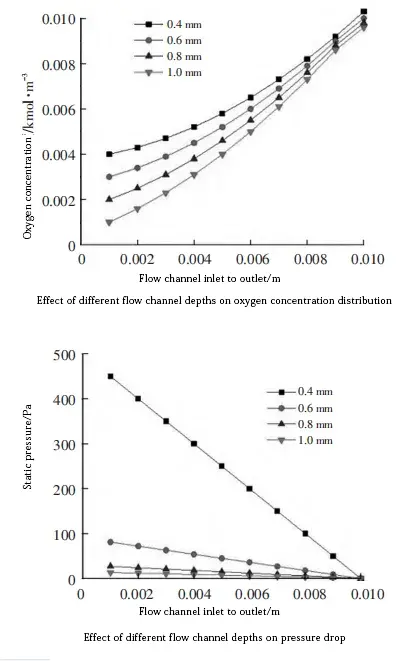

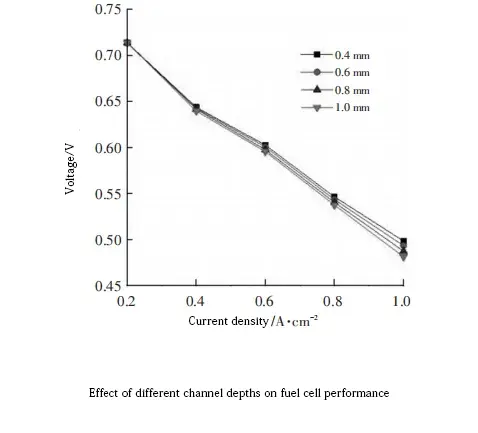

3.3.3 Profondità del Canale

Gli studi dimostrano che entro un certo intervallo, quanto più la profondità del canale è minore, tanto migliori sono le prestazioni della cella a combustibile. Tuttavia, se il canale è troppo superficiale, può comportare una perdita di pressione eccessiva. Considerando gli effetti della profondità del canale sulla perdita di pressione e sulla concentrazione di gas, le prestazioni ottimali si ottengono quando la profondità del canale è di 0,6 mm (questo dato si basa su test di simulazione e i dati effettivi possono variare con diversi fattori).

In sintesi, in condizioni di una certa velocità di flusso del gas, ridurre in modo appropriato la profondità e la larghezza dei canali può aumentare la velocità del flusso del gas, aumentare la concentrazione di gas che entra nel GDL e nello strato catalizzatore e migliorare le prestazioni di drenaggio dell’acqua e dissipazione del calore del campo di flusso. Tuttavia, per evitare una perdita di pressione eccessiva nei canali e una resistenza di contatto elevata tra la Piastra bipolare e il GDL, la larghezza e la profondità dei canali non dovrebbero essere troppo piccole.

Prospettive

Come componente cruciale delle celle a combustibile, la forma e la struttura dei canali della Piastra bipolare influiscono direttamente sul tasso di utilizzo dei gas reattivi e sulle prestazioni della cella a combustibile. Attualmente, le forme più comunemente utilizzate sono i canali diritti e i canali a serpentina, con miglioramenti principalmente focalizzati sulle dimensioni e sulla struttura di questi canali.

Tra i clienti di Piastra bipolare personalizzati di TMN, oltre alle ottimizzazioni delle strutture dei canali, delle aree di ingresso e uscita, delle zone di transizione dei reagenti e delle dimensioni dei canali dell’area di reazione sopra menzionate, ci sono anche diverse richieste di produzione per le Piastra bipolare. Due dei casi più tipici sono i seguenti:

Caso Classico 1: Rivestimento Superficiale

Questo caso prevede la placcatura in platino su un lato della Piastra bipolare e MMO (Mixed Metal Oxide) sull’altro lato.

Caso Classico 2: Canali a Doppia Profondità

Questo caso prevede l’incisione di due profondità diverse di canali sullo stesso lato della Piastra bipolare. Ad esempio, se lo spessore totale delle Piastra bipolare è di 2,0 mm, i canali con profondità di 0,6 mm e 0,4 mm possono essere incisi su un lato, mentre un canale profondo 0,5 mm può essere inciso sull’altro lato.

TMN investe ogni anno nella ricerca sulla produzione di Piastra bipolare. La tecnologia di produzione avanza con il progresso dello sviluppo delle Piastra bipolare fornendo un supporto tecnico affidabile per la ricerca e sviluppo delle Piastra bipolare. Se sei impegnato nella ricerca sulle Piastra bipolares e hai bisogno di supporto tecnico, lasciaci un messaggio. Ti contatteremo al più presto per fornirti le migliori soluzioni e supporto tecnico avanzato.

Scopri di più sulla tecnologia delle piastre bipolari di TMN >>>

Articoli correlati da leggere:

Capire le Piastre Bipolari in Grafite: La Componente Chiave delle Celle a Combustibile

Materiali e produzione delle piastre bipolari per celle a combustibile

Funzione delle piastre bipolari nelle celle a combustibile

Comprendere le Piastre Bipolari Metalliche per le Celle a Combustibile PEM