1. Grundprinzipien der Protonenaustauschmembran-Brennstoffzellen

Protonenaustauschmembran-Brennstoffzellen, auch bekannt als Polymerelektrolyt-Brennstoffzellen, sind eine Art von Niedertemperatur-Brennstoffzellen, die bei relativ niedrigen Temperaturen (typischerweise unter 100 Grad Celsius) arbeiten. Dies macht sie in ihren Anwendungen hochgradig vielseitig, von der Versorgung von Fahrzeugen bis hin zur Bereitstellung von Notstrom für kritische Infrastrukturen. Sie wurden erstmals in den 1960er Jahren von General Electric entwickelt und später in Amerikas ersten bemannten Raumfahrzeugen eingesetzt.

Hinweis: Informieren Sie sich über die Entwicklungsgeschichte von Brennstoffzellen.

1.1 Komponenten der Protonenaustauschmembran-Brennstoffzellen (PEM)

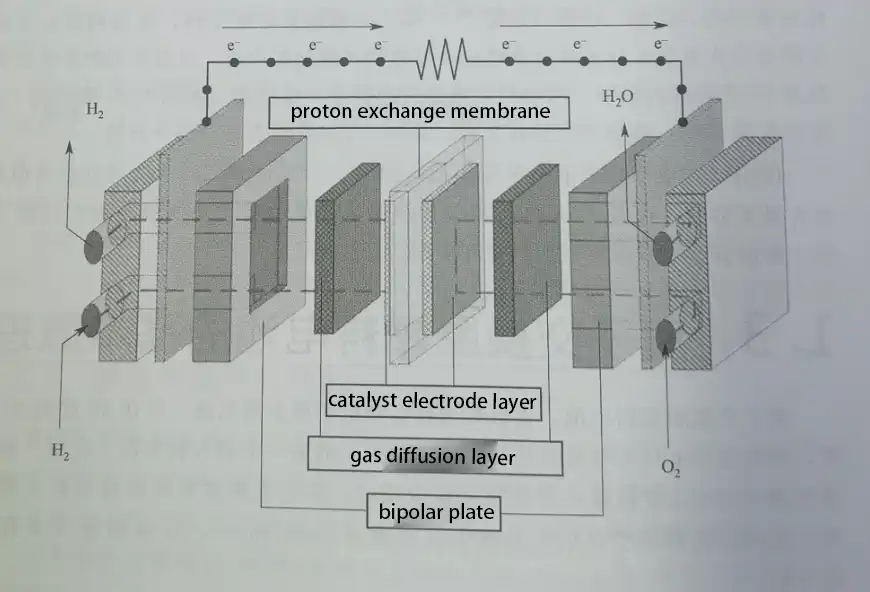

PEMFC besteht aus Kernkomponenten wie der Protonenaustauschmembran, der Katalysatorschicht, der Gasdiffusionsschicht und der Bipolarplatte. Die Gasdiffusionsschicht, die Katalysatorschicht und die Polymerelektrolytmembran werden durch einen Heißpressvorgang zu einer Membran elektroden anordnung gefertigt.

Die Protonenaustauschmembran im Zentrum der Membran elektroden anordnung erfüllt mehrere Aufgaben: Sie leitet Protonen (H+), verhindert den Elektronentransfer und isoliert die Reaktionen an der Anode und der Kathode. Die Katalysatorschichten auf beiden Seiten der Protonenaustauschmembran sind der Ort, an dem die Brennstoff- und Oxidationsmittelreaktionen stattfinden. Die äußerste Gasdiffusionsschicht unterstützt die Katalysatorschicht, stabilisiert die Elektrodenstruktur, bietet Gastransportkanäle und verbessert das Wassermanagement.

Die Bipolarplatten bestehen aus Anoden- und Kathodenplatten, die die Membran elektroden anordnung in der Mitte einklemmen. Ihre Hauptfunktionen bestehen darin, die Reaktionsgase zu trennen, die Reaktionsgase durch Strömungsfelder in die Brennstoffzelle zu führen, Strom zu sammeln und zu leiten, die Membran elektroden anordnung zu unterstützen und das Wärme- und Wassermanagement der Brennstoffzelle zu übernehmen.

1.2 Arbeitsprinzip der Protonenaustauschmembran-Brennstoffzellen (PEM)

Nachdem wir die Struktur der PEMFC verstanden haben, können wir ihr Arbeitsprinzip besser nachvollziehen: Wenn der Brennstoff (H2) in die Anodenplatte eintritt, diffundiert er zur Oberfläche des Anodenkatalysators. Unter der Wirkung des Anodenkatalysators zerfällt er in positiv geladene Protonen und negativ geladene Elektronen. Die Protonen passieren die Protonenaustauschmembran zur Kathode, während die Elektronen über einen externen Stromkreis und eine Last zur Kathode fließen. Währenddessen diffundiert O2 zur Oberfläche des Kathodenkatalysators. Unter der Wirkung des Kathodenkatalysators gehen Elektronen, Protonen und O2 eine Sauerstoff reduktionsreaktion (ORR) ein, um Wasser zu bilden. Die Elektrodenreaktionsformeln sind wie folgt:

Anode (Oxidationsreaktion):2H2→4H++4e– E0=0V(us.RHE)

Kathode (Reduktionsreaktion):O2+4H++4e–→2H2 E0=0V(us.RHE)

Gesamtreaktion: O2+2H2→2H2O E0=0V(us.RHE)

1.3 Kostenanteil in Brennstoffzellen

Die Kostenanteile in Brennstoffzellen sind wie folgt: Elektrokatalysator (46%), Protonenaustauschmembran (11%) und Bipolarplatte (24%). Aufgrund des umfangreichen Einsatzes von Edelmetall-Platin im Elektrokatalysator machen dessen Kosten fast die Hälfte der Gesamtkosten der Brennstoffzelle aus. Daher sind leistungsstarke, langlebige und kostengünstige neue Materialien für Protonenaustauschmembran-Brennstoffzellen derzeit der Schwerpunkt der Forschung in diesem Bereich.

2. Komponenten der Protonenaustauschmembran-Brennstoffzellen

In dem obigen Diagramm sind neben den grundlegenden chemischen Reaktionsprinzipien von Brennstoffzellen auch wichtige Komponenten beteiligt: die Membran elektroden anordnung (MEA) und die Bipolarplatte. Die MEA umfasst die Protonenaustauschmembran, die Gasdiffusionsschicht und die Katalysatorschicht. Es gibt zwei gängige Techniken zur Herstellung der MEA: Eine besteht darin, den Katalysator gleichmäßig auf die Gasdiffusionsschicht zu sprühen, was als Gasdiffusionselektrode (GDE) bezeichnet wird; die andere besteht darin, den Katalysator gleichmäßig auf die Protonenaustauschmembran zu sprühen, was als katalysatorbeschichtete Membran (CCM) bezeichnet wird. Die Verwendung der CCM-Technik kann die Menge an Edelmetall verringern.

Mit dieser kurzen Einführung haben Sie nun ein grundlegendes Konzept der Protonenaustauschmembran-Brennstoffzellen. Als Nächstes werden wir jede dieser Komponenten im Detail vorstellen.

2.1 Materialien der Katalysatorschicht für Protonenaustauschmembran-Brennstoffzellen

Die Katalysatorschicht wird typischerweise aus einem Elektrokatalysator und einer Protonenaustauschharzlösung hergestellt. Sie ist eine dünne, poröse Struktur mit elektrochemischer Aktivität für Wasserstoffoxidation oder Sauerstoff reduktionsreaktion. Die Dicke der Katalysatorschicht liegt in der Regel zwischen 5 und 10 μm. Der Elektrokatalysator ist eines der Schlüsselm aterialien in Brennstoffzellen. Seine Funktion besteht darin, die Aktivierungsenergie der Reaktion zu reduzieren, den Redoxprozess von Wasserstoff und Sauerstoff an den Elektroden zu fördern und die Reaktionsgeschwindigkeit zu erhöhen.

2.1.1 Platinbeladung in der Katalysatorschicht

Derzeit ist die Platinbeladung in der Katalysatorschicht von PEMFCs relativ hoch. Brennstoffzellenfahrzeuge benötigen etwa 50 g Pt pro Auto und 100 g pro Bus. Die Kosten und die Leistung von Brennstoffzellen in Einklang zu bringen und gleichzeitig den Pt-Verbrauch zu reduzieren, ist eine erhebliche Herausforderung. Für PEMFCs, die unter sauren Bedingungen arbeiten, hat die Wasserstoffoxidationsreaktion (HOR) an der Anode ein sehr niedriges Überspannungspotential, sodass sie bei sehr niedrigen Platinbeladungen (0,05 mg/cm²) ohne signifikanten Energieverlust arbeiten kann. Die Sauerstoff reduktionsreaktion (ORR) an der Kathode hat jedoch eine niedrige Austauschstromdichte und ist der geschwindigkeitsbestimmende Schritt der Gesamtreaktion der Brennstoffzelle.

2.1.2 Der Prozess der Sauerstoff reduktionsreaktion an der Kathode

Die Sauerstoff reduktionsreaktion (ORR) an der Kathode ist komplex, mit vielen Zwischenprodukten, und ihre Reaktionseffizienz ist weit niedriger als die der Anodenbrennstoffoxidationsreaktion. Die Komplexität der ORR an der Kathode verursacht erhebliche Stromeffizienzverluste in Niedertemperatur-Brennstoffzellen, wobei der Effizienzverlust aus diesem Prozess bis zu 80% des gesamten Effizienzverlusts der Zelle ausmacht. Daher ist die Erforschung hochaktiver und stabiler ORR-Elektrokatalysatoren entscheidend für den Fortschritt der großtechnischen Kommerzialisierung von Brennstoffzellen.

2.1.3 Kathoden-Elektrokatalysatoren in Protonenaustauschmembran-Brennstoffzellen

In Protonenaustauschmembran-Brennstoffzellen ist der üblicherweise verwendete Kathoden-Elektrokatalysator der kommerzielle Pt/C-Elektrokatalysator, der aus 3-5 nm großen Pt-Nanopartikeln besteht. Der von Johnson Matthey (JM) produzierte Pt/C-Elektrokatalysator mit 40% (Massenanteil) hat eine Massenaktivität (MA) von 0,21 A/mg und eine spezifische Aktivität (SA) von 0,32 mA/cm² bei 0,9 V (gegenüber RHE), was weit unter den Zielwerten des US-Energieministeriums (DOE) für 2025 liegt (MA@0,9 V vs. RHE: 0,44 A/mg; SA@0,9 V vs. RHE: 0,72 mA/cm²).

2.1.4 Der Platinverbrauch in Brennstoffzellen muss weiter reduziert werden

Die hohen Kosten von Platin begrenzen die großtechnische Kommerzialisierung von Brennstoffzellen, wie in mehreren anderen Artikeln diskutiert. Obwohl der derzeitige Platinverbrauch von 0,8-1,0 g/kW vor zehn Jahren auf 0,3-0,5 g/kW gesenkt wurde, besteht weiterhin der Wunsch, ihn weiter zu reduzieren, um die Niveaus zu erreichen, die in traditionellen Abgasreinigern für Verbrennungsmotoren verwendet werden (weniger als 0,05 g/kW). Kürzlich wurde berichtet, dass die erste Brennstoffzelle mit einem Platinverbrauch von nur 0,1 g/kW kurz vor der Entwicklung steht.

2.1.5 Stabilität von Platin in der Katalysatorschicht

Zusätzlich zu den Kosten- und Ressourcenbeschränkungen stehen Platin-Katalysatoren auch vor Stabilitätsproblemen. Durch die Analyse von Brennstoffzellen-Abbaumechanismen wird deutlich, dass Katalysatoren während des Fahrzeugbetriebs abbauen. Beispielsweise können Pt-Nanopartikel unter dynamischem Potential agglomerieren, migrieren und sich auflösen. Hohe Potentiale, die durch Wasserstoff-Luft-Grenzflächen während des Leerlaufs, des Leerlaufs und der Start-Stopp-Prozesse entstehen, können zur Korrosion der Kohlenstoffträger des Katalysators führen, was zu Katalysatorverlusten führt. Angesichts der Kosten- und Haltbarkeitsprobleme der derzeitigen kommerziellen Katalysatoren ist die Erforschung neuer, hochstabiler, hochaktiver Niedrig-Pt- oder Nicht-Pt-Katalysatoren ein aktueller Schwerpunkt.

2.1.6 Bekannte Methoden zur Reduzierung des Platinverbrauchs

Gängige Methoden zur Reduzierung des Platinverbrauchs und zur Verbesserung der Katalysatoraktivität und -stabilität umfassen das Dotieren von Übergangsmetallelementen zur Bildung von Legierungen durch Kristallstrukturregulierung und das Erstellen spezieller Strukturen (wie Kern-Schale-Strukturen). Auch im Bereich der Nicht-Edelmetall-Katalysatoren wurden einige Fortschritte erzielt.

2.2 Elektrolytmembran

Als Schlüsselkomponente von Protonenaustauschmembran-Brennstoffzellen (PEMFC) umfassen die Hauptfunktionen der Elektrolytmembran: Trennung von Brennstoff und Oxidationsmittel, Unterstützung des Elektrokatalysators und Sicherstellung des reibungslosen Ablaufs der Reaktion; selektive Leitung von Protonen bei gleichzeitiger Blockierung des Elektronentransports. Die Leistung der Protonenaustauschmembran beeinflusst die Leistung, Lebensdauer und Kosten der PEMFCs erheblich. Basierend auf den Einsatzbedingungen von PEMFCs sollte ein hervorragendes Elektrolytmembranmaterial eine hohe Protonenleitfähigkeit, gute chemische Stabilität, gute thermische Stabilität, gute mechanische Eigenschaften, geringe Gasdurchlässigkeit, niedrigen Wasser-Elektro-Osmose-Schleppkoeffizienten, geringe Kosten und eine einfache Formbarkeit und Verarbeitung aufweisen.

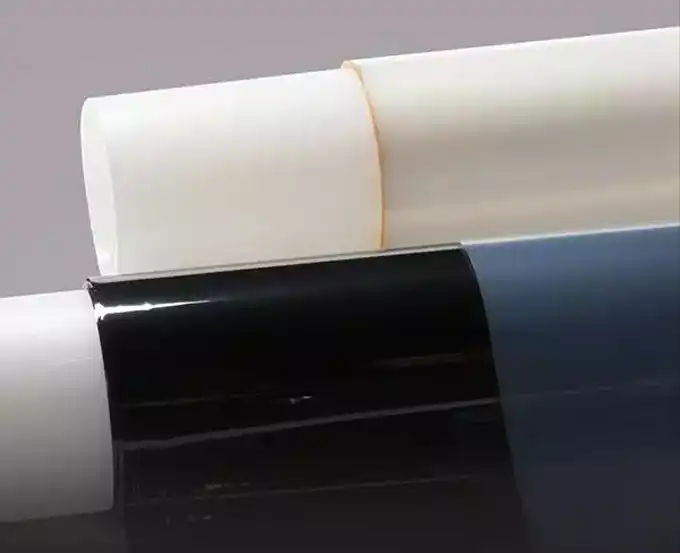

2.2.1 Verschiedene Arten von Protonenaustauschmembranen

Um den Anforderungen an die Kommerzialisierung von Brennstoffzellen gerecht zu werden, haben Wissenschaftler umfangreiche Forschungen zu verschiedenen Arten von Protonenaustauschmembranen durchgeführt.

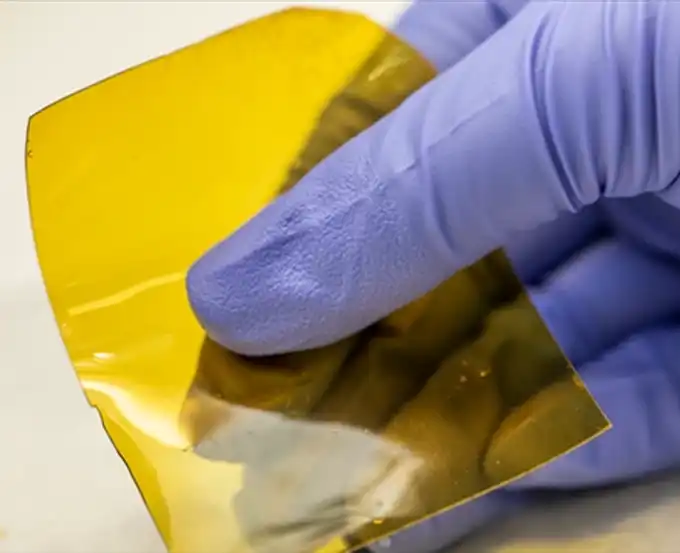

2.2.1.1 Perfluorsulfonsäure-Protonenaustauschmembranen

Perfluorsulfonsäure-Protonenaustauschmembranen wurden zuerst in PEMFCs verwendet. Diese Membranen haben jedoch einen fatalen Fehler: Ihre Leistung nimmt aufgrund der Degradation im tatsächlichen Gebrauch stark ab, was zu ihrer vorübergehenden Aussetzung führte. Erst in den 1960er Jahren entwickelte DuPont in den USA eine neue Perfluorsulfonsäure-Protonenaustauschmembran (Nafion-Membran), die sowohl hervorragende Stabilität als auch hohe Protonenleitfähigkeit aufweist, was sie weltweit bekannt machte und sie noch heute weit verbreitet ist.

Nafion-Membranen haben mehrere Vorteile, wie gute chemische Stabilität, hohe mechanische Festigkeit, hohe Leitfähigkeit bei hoher Luftfeuchtigkeit, hohe Stromdichte bei niedrigen Temperaturen und niedrigen Protonenleitwiderstand.

Sie haben jedoch auch Nachteile, wie schlechte Protonenleitfähigkeit bei mittleren bis hohen Temperaturen, hohe Anforderungen an Temperatur und Wassergehalt, übermäßige Methanoldurchlässigkeit bei Verwendung in direkten Methanol-Brennstoffzellen, die Schwierigkeit der Synthese und Sulfonierung von Perfluorpolymeren, Schwierigkeiten bei der Folienbildung und hohe Kosten.

2.2.1.2 Teilweise fluorierte Protonenaustauschmembranen

Aufgrund der hohen und anhaltenden Kosten von Perfluorsulfonsäure-Protonenaustauschmembranen haben viele Wissenschaftler teilweise fluorierte und nicht fluorierte Protonenaustauschmembranen erforscht, um die Kosten zu senken und die Herausforderungen bei der Synthese von Perfluorpolymeren zu bewältigen.

Teilweise fluorierte Protonenaustauschmembranen verwenden teilweise substituierte Fluoride, um Perfluorsulfonsäureharze zu ersetzen, oder mischen Fluoride mit anorganischen oder anderen nicht fluorierten Materialien, um Membranen zu erzeugen. Nicht fluorierte Protonenaustauschmembranen sind im Wesentlichen Kohlenwasserstoff-Polymermembranen. Als Membranmaterialien für Brennstoffzellen sind sie kostengünstig, leicht zu verarbeiten und weisen gute chemische Stabilität und hohe Wasseraufnahme auf. Studien haben auch gezeigt, dass sulfoniertes Polysulfon, Polyethersulfon und Polyetheretherketon zur Herstellung von Protonenaustauschmembranen verwendet werden können. Die Herausforderung der Forschung liegt darin, die Protonenleitfähigkeit mit der mechanischen Festigkeit in Einklang zu bringen und ihre Lebensdauer zu verlängern.

2.2.1.3 Komposite Protonenaustauschmembranen

Um die hohen Kosten, die schwierige Synthese von Rohstoffen und die komplexen Produktionsprozesse von Perfluorsulfonsäure-Protonenaustauschmembranen zu bewältigen, haben verschiedene komposite Protonenaustauschmembranen zunehmende Aufmerksamkeit von Forschern erhalten. Die Vorteile von kompositen Protonenaustauschmembranen umfassen eine verbesserte mechanische Festigkeit im trockenen Zustand und Dimensionsstabilität im nassen Zustand sowie eine reduzierte Dicke.

Zusammengesetzte Membranen können durch die Kombination von perfluorierten nicht-ionischen mikroporösen Medien mit perfluorierten Ionenaustauschharzen hergestellt werden. Das perfluorierte Ionenaustauschharz bildet Protonen-Transportkanäle innerhalb der Mikroporen, wodurch die Protonenleitfähigkeit der Membran aufrechterhalten wird, ihre Eigenschaften verbessert und ihre mechanische Festigkeit sowie Dimensionsstabilität erhöht werden.

Zusätzlich kann das Hinzufügen anderer Füllstoffe bestimmte Eigenschaften von Protonenaustauschmembranen verbessern. Beispielsweise zeigen Nafion-Membranen mit zugesetztem sulfoniertem Zirkoniumdioxid eine verbesserte Protonenleitfähigkeit und Wasserretentionskapazität bei niedriger Luftfeuchtigkeit. Zusammengesetzte Membranen mit zugesetztem sulfonierten Graphenoxid (SGO) weisen eine signifikant reduzierte Gasdurchlässigkeit auf, aber aufgrund der schlechten Interlagen-Protonenleitfähigkeit von sulfoniertem Graphenoxid wird die Gesamtprotonenleitfähigkeit der zusammengesetzten Membran stark reduziert.

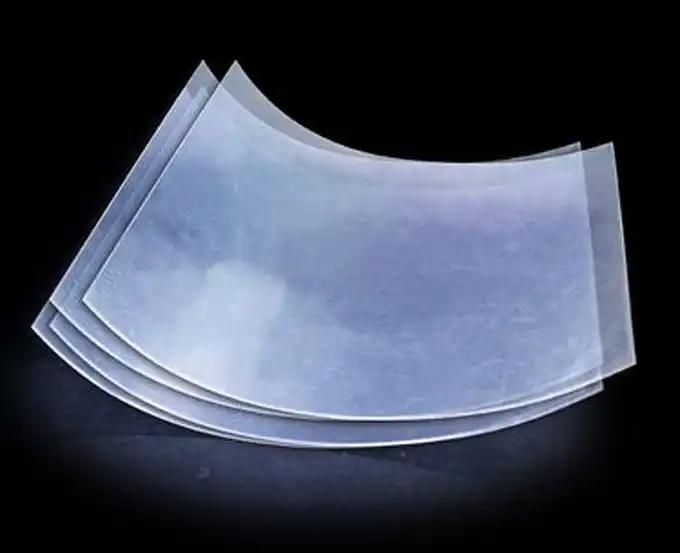

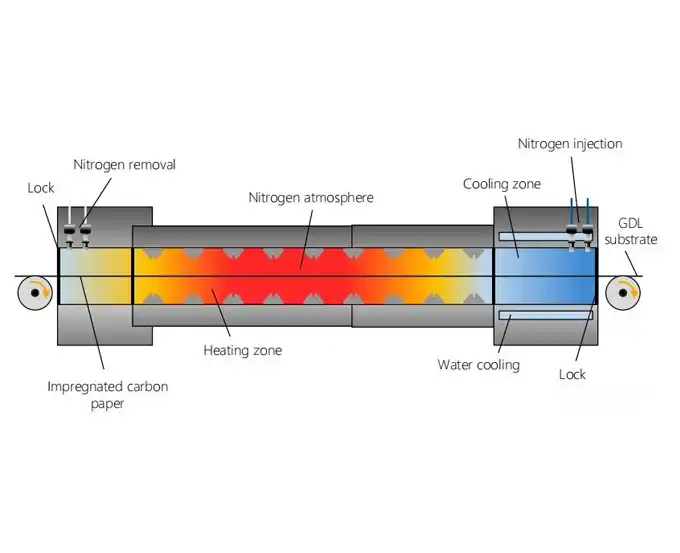

2.3 Gasdiffusionsschicht

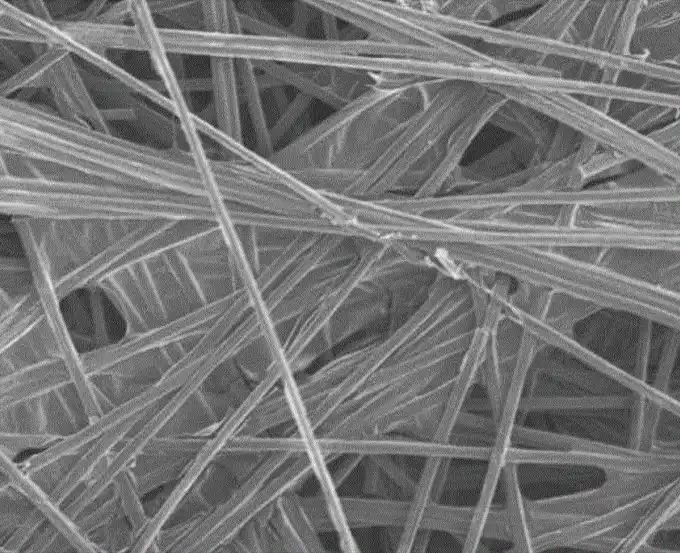

Die Gasdiffusionsschicht (GDL) befindet sich zwischen dem Strömungsfeld und der Katalysatorschicht. Ihre Hauptfunktionen bestehen darin, Transportkanäle für die Reaktionsgase und das produzierte Wasser bereitzustellen und den Katalysator zu unterstützen. Daher beeinflusst die Leistung des GDL-Substratmaterials direkt die Leistung der Brennstoffzelle. Eine Hochleistungs-GDL muss eine gute mechanische Festigkeit, eine geeignete Porenstruktur, eine gute elektrische Leitfähigkeit und eine hohe Stabilität aufweisen.

2.3.1 Zusammensetzung der Gasdiffusionsschicht

Die Gasdiffusionsschicht besteht in der Regel aus einem porösen Kohlenstofffaser-Substrat und einer mikroporösen Schicht. Das poröse Kohlenstofffaser-Substrat ist oft hydrophob behandeltes poröses Kohlenstoffpapier oder Kohlenstoffgewebe mit einer Dicke von 200-400 μm. Die mikroporöse Schicht, auch Wassermanagementschicht genannt (ca. 100 μm), besteht typischerweise aus leitfähigem Ruß und einem Bindemittel. Ihre Funktion besteht darin, den Kontaktwiderstand zwischen der Katalysatorschicht und der Trägerschicht zu verringern, eine gleichmäßige Umverteilung der Reaktionsgase und des Produktwassers zwischen dem Strömungsfeld und der Katalysatorschicht sicherzustellen, die Leitfähigkeit zu erhöhen und die Leistung der Elektrode zu verbessern.

2.3.2 Funktion der Gasdiffusionsschicht (GDL)

Die GDL verteilt die Reaktionsgase über die Elektrode und leitet Elektronen und Wärme zwischen der Elektrode und der Bipolarplatte. Wichtiger noch, die GDL spielt eine entscheidende Rolle im Wassermanagement der Brennstoffzelle. Dies liegt daran, dass die Protonenaustauschmembran in der Membranelektrodenanordnung Protonen unter feuchten Bedingungen leiten muss, während überschüssiges Wasser zu Überflutungen der Elektroden führen kann. Daher muss die GDL das richtige Gleichgewicht an Wasser auf der Elektrodenoberfläche halten.

2.3.3 Hochleistungs-Gasdiffusionsschicht

Eine Hochleistungs-GDL kann die Arbeitsleistung der Brennstoffzelle direkt verbessern. Was macht eine Hochleistung aus? Sie muss folgende Anforderungen erfüllen:

Korrosionsbeständigkeit: Die GDL steht in direktem Kontakt mit der Katalysatorschicht und ist während der Reaktionen einer hohen elektrochemischen Korrosion ausgesetzt.

Porosität und Atmungsaktivität: Die GDL muss ein poröses, atmungsaktives Material sein, da sie die Diffusion von Wasserstoff/Sauerstoff oder Methanol/Luft zur Katalysatorschicht vermittelt.

Hohe elektrische Leitfähigkeit: Da die GDL Elektronen leitet, muss sie eine hohe elektrische Leitfähigkeit aufweisen.

Hohe Wärmeleitfähigkeit: Elektrochemische Reaktionen sind exotherm, und übermäßige Hitze kann die Protonenaustauschmembran beschädigen. Die GDL muss in der Lage sein, Wärme abzuleiten, um Schäden an der Protonenaustauschmembran zu verhindern.

Hohe Hydrophobie: Wasser, das während der Brennstoffzellenreaktionen produziert wird, kann die Leistung beeinträchtigen. Daher muss die GDL in der Lage sein, Wasser effektiv auszustoßen.

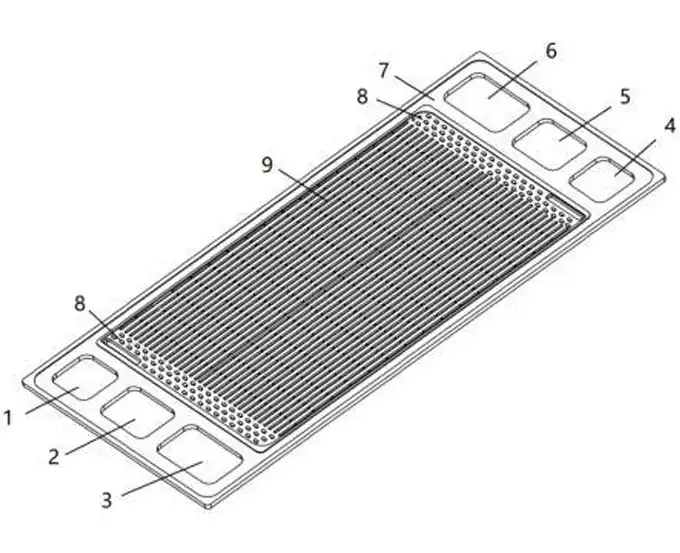

2.4 Bipolarplatte

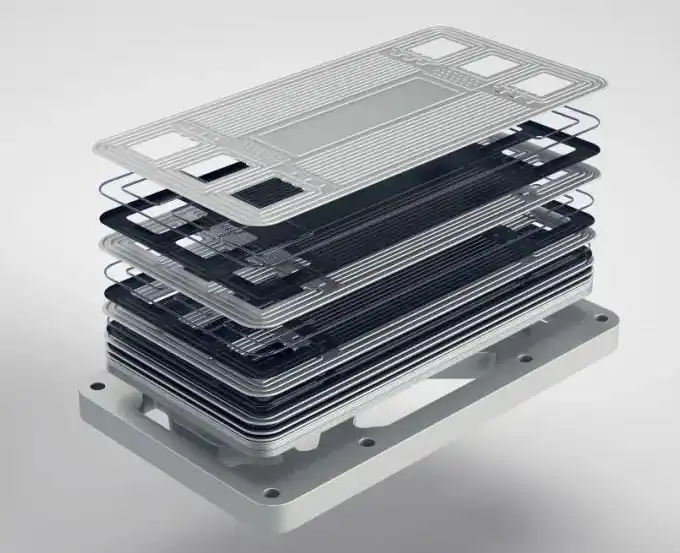

Die Bipolarplatte ist eine entscheidende Komponente einer Protonenaustauschmembran-Brennstoffzelle (PEMFC). Sie verfügt über Kanäle auf beiden Seiten: Eine Seite steht in Kontakt mit der Anode einer Zelle und bildet das Anodenströmungsfeld, die andere Seite steht in Kontakt mit der Kathode einer anderen Zelle und bildet das Kathodenströmungsfeld. Typischerweise sind die Wasserkreisläufe innerhalb der Bipolarplatte von den Anoden- und Kathodenströmungskanälen isoliert. Die Bipolarplatte erfüllt Funktionen wie das Sammeln und Leiten von Strom, das Trennen von Gasen, das Unterstützen des Zellstapels und das Verbinden einzelner Zellen in Serie.

2.4.1 Struktur der Bipolarplatte

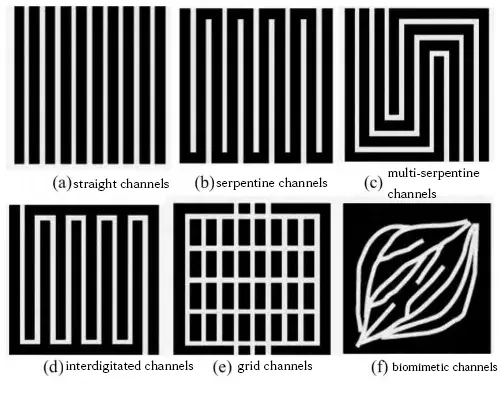

Die Bipolarplatte macht 70%-80% der Zellmasse aus, und die Kosten für die Bearbeitung von Graphitströmungsfeldplatten machen 60%-70% der Gesamtkosten der Zellstapelbearbeitung aus. Die Struktur und Größe der Strömungskanäle beeinflussen die Zellleistung erheblich. Daher haben das Design und die Struktur der Bipolarplatte einen wesentlichen Einfluss auf den Zellstapel. Die aktuelle Forschung zu Bipolarplatten konzentriert sich hauptsächlich auf die Materialauswahl, um die technischen Anforderungen für die Kommerzialisierung von Brennstoffzellen zu erfüllen.

Notiz:Einfluss der Strömungskanäle der Bipolarplatte auf die Leistung der Brennstoffzelle

2.4.2 Arten von Bipolarplatten

Angesichts der Funktionalität und Bedeutung der Bipolarplatten im Zellstapel müssen ihre Materialien Bedingungen wie hohe elektrische Leitfähigkeit, hohe mechanische Festigkeit, geringe Wasserstoffdurchlässigkeit, hohe Stabilität, Korrosionsbeständigkeit, niedrige Kosten, einfache Herstellung und geringes Gewicht erfüllen. Basierend auf dem Material können Bipolarplatten grob in drei Typen unterteilt werden: Graphit-Bipolarplatten, Metall-Bipolarplatten und Verbund-Bipolarplatten.

2.4.2.1 Graphit-Bipolarplatten

Graphit-Bipolarplatten sind eines der frühesten entwickelten Bipolarplattenmaterialien. Sie haben Eigenschaften wie geringe Dichte, gute elektrische Leitfähigkeit und chemische Stabilität, die die Anforderungen für den langfristigen stabilen Betrieb von Brennstoffzellen erfüllen können. Während der Herstellung von Graphit-Bipolarplatten können jedoch leicht Poren entstehen. Die Verformung von Graphitplatten während des Hochtemperatur-Graphitisierungsprozesses erschwert die präzise Kontrolle der Abmessungen der Bipolarplatten. Daher müssen das Volumen und die Masse der Graphit-Bipolarplatten erhöht werden, um die erforderlichen mechanischen Eigenschaften zu erreichen, was die Verarbeitung von Graphit schwierig und die Bearbeitungskosten hoch macht.

Notiz:Verständnis von Graphit-Bipolarplatten: Die Schlüsselkomponente von Brennstoffzellen

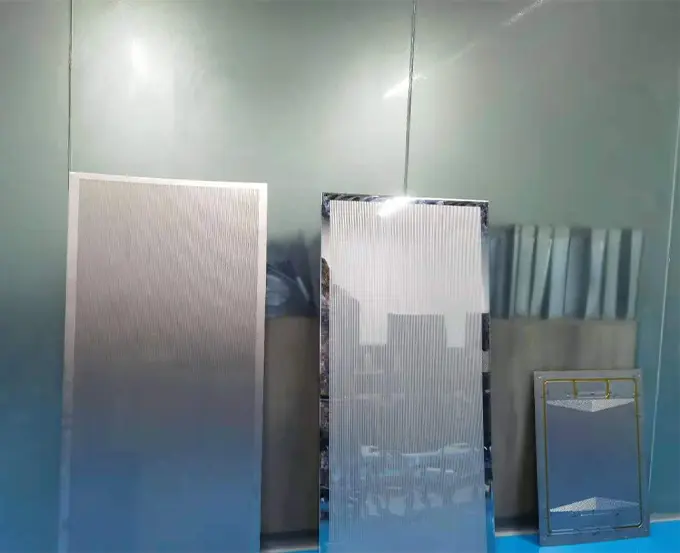

2.4.2.2 Metall-Bipolarplatten

Metall-Bipolarplatten haben eine hohe Festigkeit, gute Zähigkeit, hervorragende elektrische und thermische Leitfähigkeit, niedrige Kosten und eine hervorragende Verarbeitungsleistung. Sie können die Dicke der Strömungsfeldplatten erheblich reduzieren (die ausgezeichnete mechanische Verarbeitungsstärke ermöglicht es, Metall-Bipolarplatten auf weniger als 1 mm Dicke zu reduzieren), wodurch die Leistungsdichte der Zellen stark erhöht wird. Dies macht sie zur optimalen Wahl für Mikro-Brennstoffzellen. Metall-Bipolarplatten neigen jedoch zur Korrosion in der PEMFC-Arbeitsumgebung, wodurch Oberflächenmodifikationen oder Beschichtungen notwendig werden. Derzeit werden Edelstahlplatten intensiv erforscht, da sie Vorteile wie niedrige Kosten, hohe Festigkeit, einfache Formgebung und kleines Volumen bieten.

Notiz:Verständnis von metallischen Bipolarplatten für PEM-Brennstoffzellen

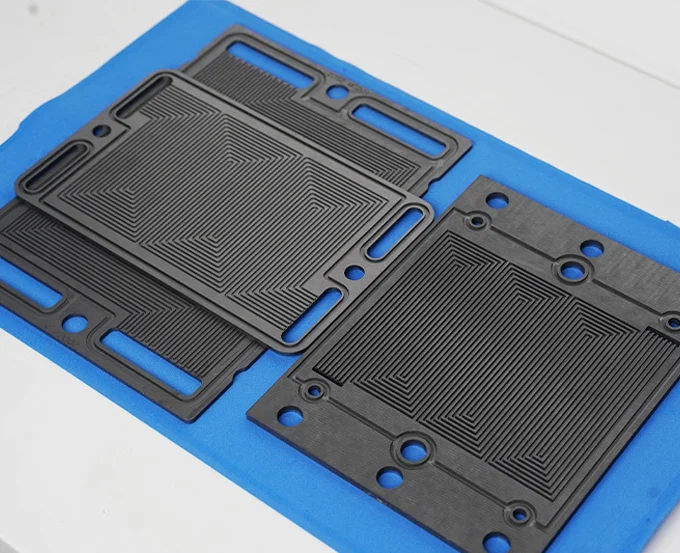

2.4.2.3 Verbund-Bipolarplatten

Neben Graphit- und Metall-Bipolarplatten werden auch Verbund-Bipolarplatten häufig verwendet. Diese werden hergestellt, indem dünne Metallplatten oder hochfeste leitfähige Platten als Trennwände verwendet werden, mit Rahmen aus Kunststoff, Polysulfon und Polycarbonat, und der Rahmen und die Metallplatte mit Klebstoff verbunden werden. Strömungsfeldplatten werden mittels Spritzguss- und Sinternverfahren hergestellt.

Verbund-Bipolarplatten kombinieren die Vorteile von Graphit- und Metall-Bipolarplatten. Sie sind günstiger in der Produktion, nehmen weniger Platz ein, haben eine höhere mechanische Festigkeit und eine bessere Korrosionsbeständigkeit, wodurch die massenspezifische Leistung und die volumenspezifische Leistung von Brennstoffzellenstapeln optimiert werden. Sie sind der zukünftige Trend für Bipolarplatten, aber ihre elektrischen und mechanischen Eigenschaften müssen noch verbessert werden.

2.5 Luftkompressor

Der Luftkompressor ist eine entscheidende Komponente des Kathodenluftversorgungssystems in automobilen Brennstoffzellen. Durch das Pressen der in den Stapel eintretenden Luft kann er die Leistungsdichte und Effizienz der Brennstoffzelle erhöhen und die Größe des Brennstoffzellensystems reduzieren. Der parasitäre Stromverbrauch des Luftkompressors ist jedoch recht hoch und macht etwa 80% des Hilfsstromverbrauchs der Brennstoffzelle aus. Seine Leistung beeinflusst direkt die Effizienz, Kompaktheit und Wasserbilanz des Brennstoffzellensystems. Daher legen Brennstoffzellenprojekte weltweit großen Wert auf die Forschung an Luftkompressoren.

Im Gegensatz zu herkömmlichen Sekundärbatterien erfordert die Brennstoffzellenstromerzeugung ein komplexes Hilfssystem für Materialversorgung, Temperaturkontrolle und mehr. Ein typisches Brennstoffzellenstromerzeugungssystem umfasst Luftuntersysteme, Wasserstoffuntersysteme, thermische Managementuntersysteme und elektronische Steuerungssysteme. Wichtige Komponenten sind Luftkompressoren, Befeuchter, Wasserstoffrezirkulationspumpen und mehr.

Abschluss

Damit endet der gesamte Inhalt dieses Artikels, der sich hauptsächlich um die Prinzipien von Protonenaustauschmembran-Brennstoffzellen und den Aufbau verschiedener Komponenten dreht. Es wird die Arbeitsprinzipformel von PEMFC erklärt und die entscheidenden Rollen der fünf Hauptkomponenten in PEMFC hervorgehoben: Platin-Katalysator, Protonenaustauschmembran, Gasdiffusionsschicht, Katalysatorschicht und Bipolarplatte. Jede Komponente beeinflusst die Leistung, Lebensdauer und Kosten von PEMFC erheblich.

In Verbindung stehende Artikel:

Was sind die Hauptunterschiede zwischen PEM-Brennstoffzelle, FCAFC, MCFC, SOFC und DMFC?

Die praktische Anwendung von Proton Austausch Membran-Brennstoffzellen