L’uso della saldatura laser per unire centinaia di piastre bipolari è una tecnologia avanzata che viene adottata sempre più dai produttori di celle a combustibile. La saldatura laser utilizza un raggio laser ad alta densità energetica per fondere rapidamente le superfici di contatto di due piastre metalliche e fonderle completamente insieme per formare una saldatura robusta. Questa tecnologia dimostra vantaggi eccezionali in settori come l’aerospaziale, la produzione automobilistica, l’elettronica e l’energia. Questo articolo dettagliarà perché le piastre bipolari devono essere saldate, come la saldatura laser migliora le piastre bipolari e se TMN può fornire servizi di saldatura laser per piastre bipolari.

Perché utilizzare la tecnologia di saldatura per saldare le piastre bipolari

La tecnologia di saldatura svolge un ruolo cruciale nella fabbricazione delle piastre bipolari. Non solo migliora le prestazioni complessive delle celle a combustibile, ma ne aumenta anche la sicurezza, l’affidabilità e la durata. Se aspetti come la tenuta, la resistenza strutturale, la conduttività, la gestione termica e la precisione di fabbricazione non soddisfano gli standard richiesti durante la produzione di stack di piastre bipolari, le prestazioni complessive della cella a combustibile saranno significativamente ridotte.

Cos’è la saldatura laser?

La saldatura laser è un metodo di saldatura di precisione ad alta efficienza che utilizza un raggio laser ad alta densità energetica come fonte di calore. Negli anni ’70, questa tecnologia veniva utilizzata principalmente per saldare materiali a parete sottile e per saldature a bassa velocità. Il processo di saldatura è di tipo conduzione termica, dove la radiazione laser riscalda la superficie del pezzo, e il calore superficiale si diffonde verso l’interno tramite conduzione termica. Controllando parametri come la larghezza dell’impulso laser, l’energia, la potenza di picco e la frequenza di ripetizione, il pezzo si fonde, formando una specifica piscina di fusione. Attualmente, la saldatura laser è stata applicata con successo alla saldatura di precisione di micro e piccoli componenti.

Confronto con la tecnologia di saldatura tradizionale

Rispetto alla tecnologia di saldatura tradizionale, la saldatura laser offre migliori prestazioni nei seguenti aspetti:

Precisione della saldatura: Il raggio laser utilizzato nella saldatura laser può essere focalizzato in un punto molto piccolo, rendendolo altamente adatto per la saldatura fine e le microstrutture. Un controllo preciso della saldatura può essere ottenuto regolando la potenza del laser e la posizione del fuoco, cosa difficile da raggiungere con la saldatura tradizionale.

Velocità di saldatura: La saldatura laser può concentrare alta energia in un breve lasso di tempo, senza richiedere un prolungato apporto di calore, completando così rapidamente il processo di saldatura e migliorando significativamente l’efficienza produttiva.

Zona termicamente alterata: La saldatura laser può controllare con precisione la quantità di calore immesso, risultando in una zona termicamente alterata molto piccola, riducendo la deformazione del materiale e le sollecitazioni termiche. La ricerca di TMN ha rilevato che il controllo stabile dell’apporto di calore è un fattore chiave per garantire la stabilità del processo di saldatura, risolvendo efficacemente il problema della sensibilità delle piastre bipolari in metallo ultraleggero al calore generato dal laser durante la saldatura.

Compatibilità dei materiali: La tecnologia di saldatura tradizionale spesso offre scarse prestazioni su determinati materiali, come i metalli con alta conduttività termica o alta riflettività, mentre la saldatura laser eccelle, in particolare per i materiali in lamiera sottile, prevenendo penetrazione e bruciature.

Qualità della saldatura: La qualità della saldatura tradizionale è fortemente influenzata dal processo di saldatura e dall’abilità dell’operatore, richiedendo spesso levigatura e pulizia successive. Al contrario, la saldatura laser produce saldature di alta qualità con superfici lisce, eliminando la necessità di post-trattamento, riducendo la contaminazione e l’ossidazione durante il processo di saldatura e ottenendo una qualità della saldatura più pura.

Automazione e flessibilità: I metodi di saldatura tradizionali hanno un basso grado di automazione, richiedono notevoli interventi manuali e mancano di flessibilità per compiti di saldatura complessi e di precisione. La saldatura laser, integrata con macchine CNC e robot, può raggiungere una produzione automatizzata, adatta per la saldatura di strutture complesse e precise.

TMN può fornire servizi di saldatura laser per piastre bipolari?

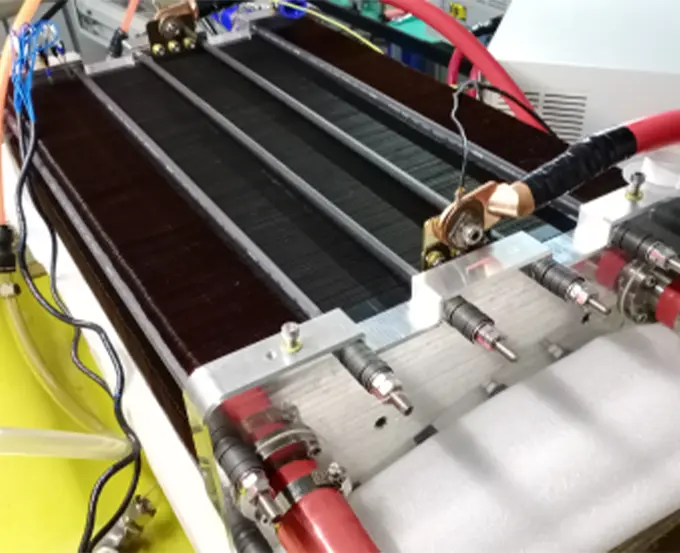

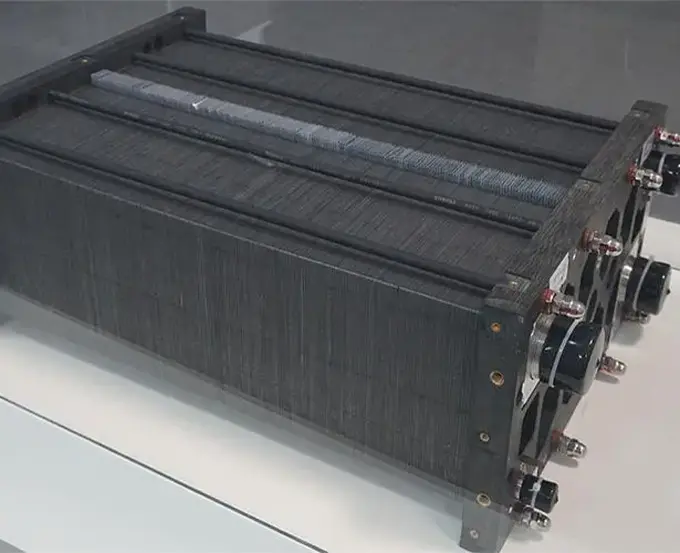

La tecnologia di saldatura laser mostra vantaggi eccezionali nella produzione di piastre bipolari per celle a combustibile. Questi includono alta precisione di saldatura, velocità di saldatura rapida, piccola zona termicamente alterata, forte compatibilità dei materiali, alta qualità della saldatura e alti livelli di automazione e flessibilità. TMN ha utilizzato con successo questa tecnologia per fabbricare stack di piastre bipolari per diversi clienti, diventando sempre più esperta nella sua applicazione. Ad oggi, TMN ha saldato con successo stack di elettrodi contenenti fino a 500 piastre bipolari e ha ricevuto feedback positivi dai clienti.

Ecco due casi tipici che dimostrano ulteriormente l’eccellenza di TMN nella saldatura laser:

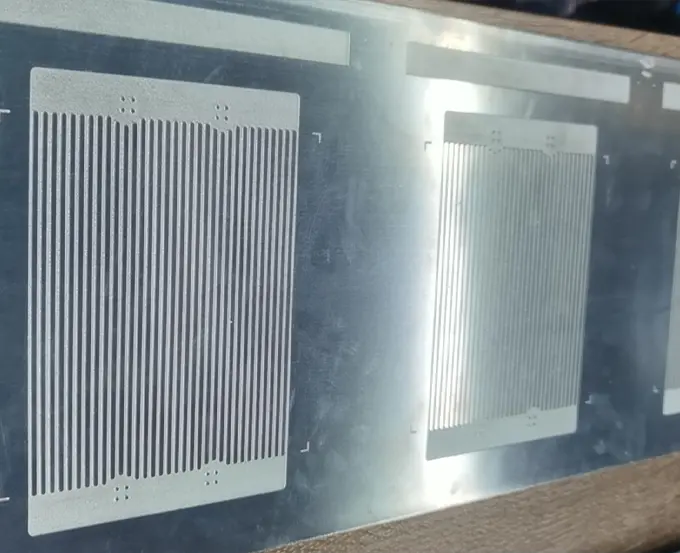

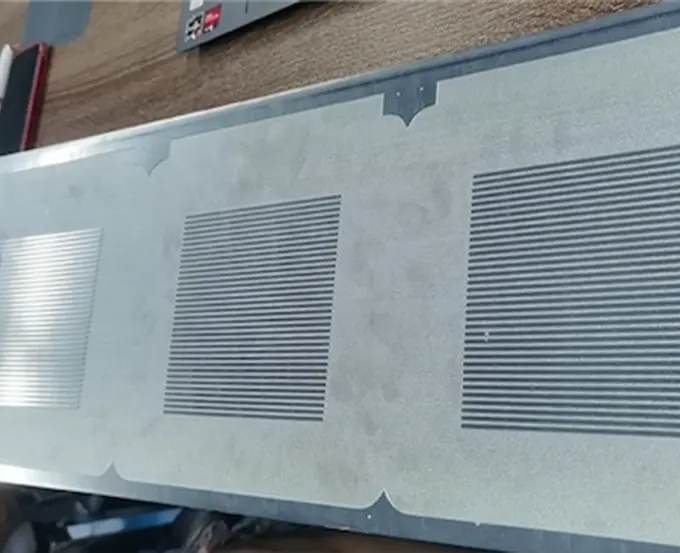

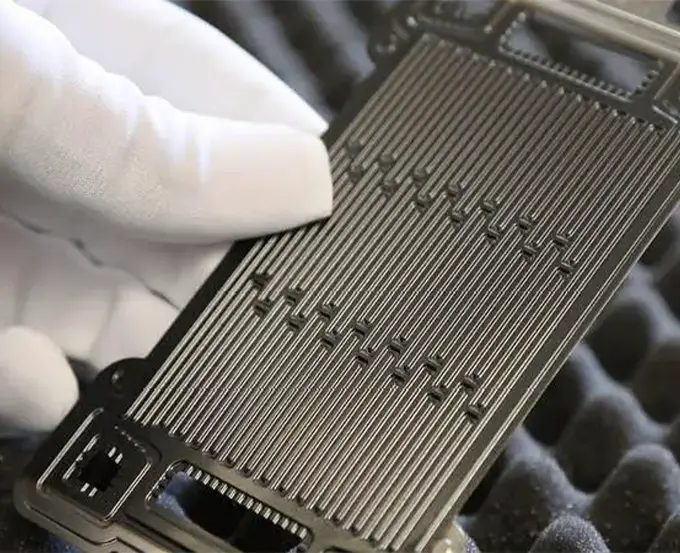

Caso 1: Saldatura laser di piastre bipolari da 0,15 mm, saldando 176 strati senza cicatrici da saldatura, saldature false o bolle, mantenendo una planarità di 0,08 mm.

Caso 2: Saldatura di ponti su entrambe le piastre di catodo e anodo per ottenere la chiusura del canale di flusso, risultando in superfici di saldatura senza cicatrici visibili e un controllo della planarità di 0,08 mm.

Oltre alle prestazioni eccezionali nella saldatura laser, TMN offre anche altri servizi di lavorazione delle piastre bipolari:

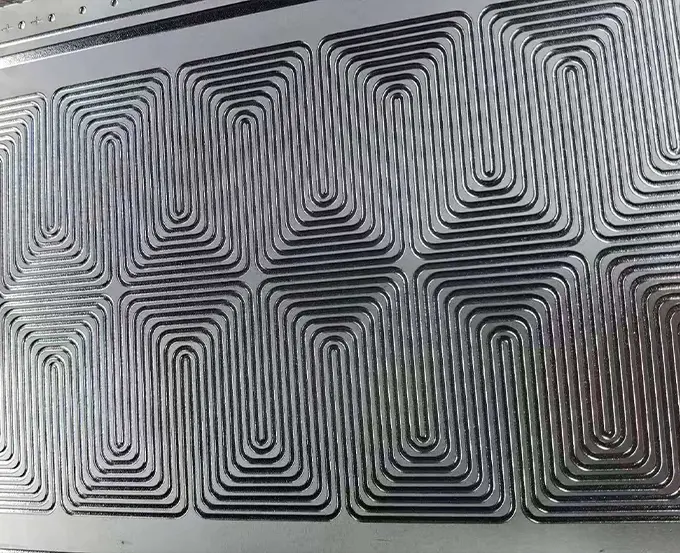

Incisione di canali a doppia profondità: Ad esempio, una piastra bipolare con uno spessore totale di 2,0 mm può avere canali incisi a profondità di 0,6 mm e 0,4 mm su un lato e 0,5 mm sull’altro lato.

Rivestimento superficiale: TMN può placcare un lato della piastra bipolare con platino e l’altro lato con MMO.

Se avete requisiti personalizzati per le piastre bipolari, lasciateci un messaggio o un commento e vi contatteremo al più presto per fornire la soluzione migliore.

Ulteriori informazioni sulla produzione di piastre bipolari metalliche TMN >>>

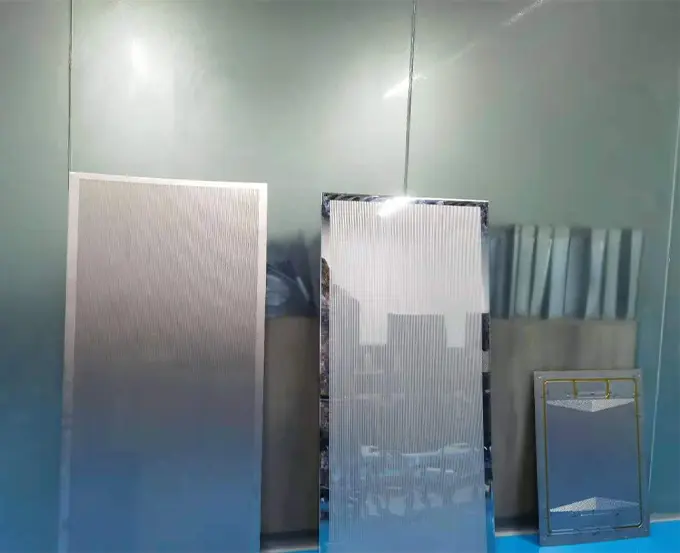

Visualizzazione dei prodotti correlati