Sommario: Lo sviluppo delle celle a combustibile a membrana a scambio protonico (PEMFC) mostra un grande potenziale per diventare una fonte di energia pulita, efficiente e affidabile. Le piastre bipolari, uno dei componenti chiave delle PEMFC, svolgono un ruolo fondamentale fornendo connessioni elettriche, distribuendo i gas reagenti, dissipando il calore della reazione e rimuovendo i sottoprodotti. Tuttavia, rappresentano anche una parte significativa del costo complessivo delle PEMFC.

A seconda del materiale utilizzato per le piastre bipolari, queste possono essere classificate in metalliche, in grafite e composite. Questo articolo esamina i vari materiali delle piastre bipolari e i loro processi di produzione. Tra questi, le piastre bipolari metalliche stanno attirando attenzione nelle applicazioni per veicoli passeggeri grazie alle loro superiori proprietà meccaniche e fisiche, oltre al loro vantaggio in termini di costi rispetto alle piastre di grafite porosa e composite. Tuttavia, le principali preoccupazioni per le piastre bipolari metalliche riguardano il processo di produzione e la resistenza alla corrosione.

Guardando al futuro, lo sviluppo di rivestimenti avanzati resistenti alla corrosione e conduttivi, o materiali metallici innovativi per piastre bipolari, migliorerà notevolmente l’adozione delle PEMFC nei veicoli passeggeri.

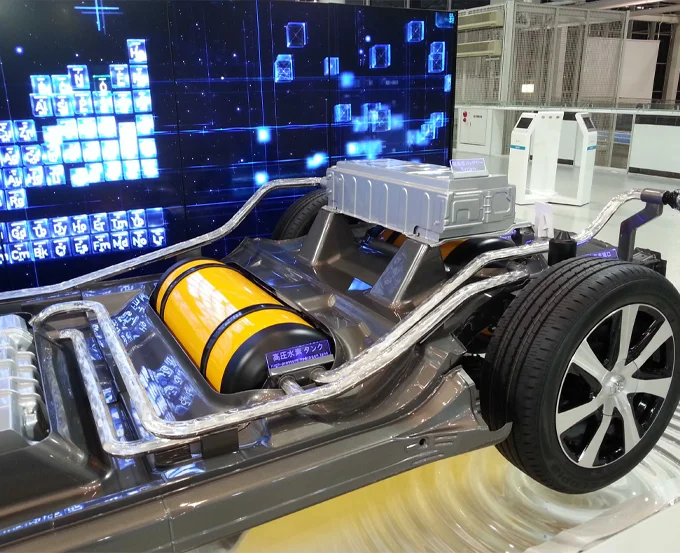

A causa di vincoli di durabilità e costo, le celle a combustibile a membrana a scambio protonico (PEMFC) non hanno ancora raggiunto una vasta applicazione commerciale, con le piastre bipolari che sono uno dei componenti critici che ne limitano la fattibilità. Tipicamente, le piastre bipolari rappresentano oltre l’80% della massa totale dello stack, circa il 30% del costo totale e occupano la maggior parte del volume dello stack.

In termini di struttura, le piastre bipolari in una cella a combustibile svolgono sei funzioni fondamentali:

1. Separare le singole celle all’interno dello stack;

2. Distribuire i gas reagenti;

3. Fornire connessioni elettriche;

4. Rimuovere i sottoprodotti dell’acqua;

5. Dissipare il calore della reazione;

6. Resistere alle forze di serraggio.

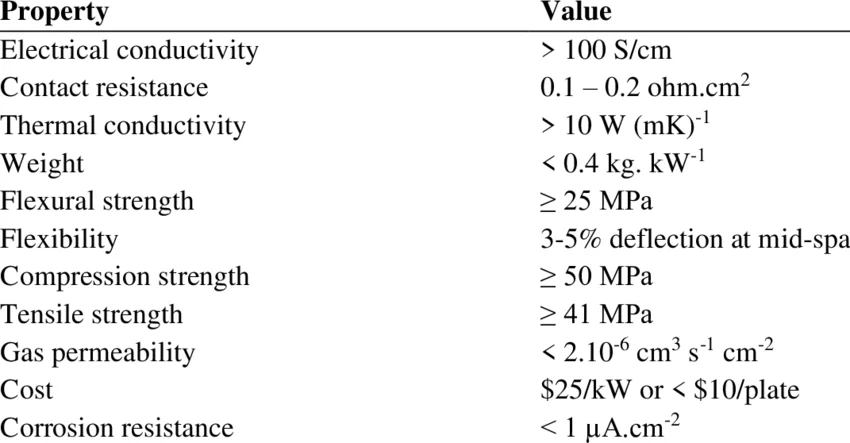

Per soddisfare questi requisiti funzionali, il Dipartimento dell’Energia degli Stati Uniti (DOE) ha stabilito obiettivi specifici per le caratteristiche delle piastre bipolari per gli anni 2020 e 2025, come mostrato nella Tabella 1. Secondo l’ultima roadmap dell’Office of Fuel Cell Technologies, il costo attuale per le piastre bipolari è di circa $5,4 per kW, significativamente superiore all’obiettivo del DOE per il 2025 di $2,0 per kW. Questo indica che, per raggiungere gli obiettivi del DOE, i materiali delle piastre bipolari devono diventare più accessibili mantenendo alta conduttività elettrica e termica, bassa resistenza di contatto e buona resistenza alla corrosione.

Le piastre bipolari possono essere categorizzate in metalliche, in grafite e composite in base ai materiali utilizzati. In Cina, le piastre bipolari in grafite sono attualmente le più comunemente utilizzate nelle celle a combustibile a membrana a scambio protonico (PEMFC). Tuttavia, le piastre bipolari metalliche stanno guadagnando attenzione grazie al loro potenziale di significativa riduzione dei costi con la produzione su larga scala e alla loro compattezza, specialmente negli stack ad alta potenza, rispetto alle piastre in grafite. D’altra parte, le piastre bipolari composite stanno venendo eliminate a causa delle sfide nella produzione di massa e degli alti costi.

Questo documento fornisce una revisione completa delle piastre bipolari in grafite, metalliche e composite, discutendo le loro caratteristiche, i processi di produzione e i metodi di preparazione. Esplora anche i diversi rivestimenti utilizzati per le piastre bipolari metalliche. Infine, il documento delinea le applicazioni delle celle a combustibile basate su questi vari tipi di piastre bipolari.

Piastre Bipolari in Grafite

Attualmente, la grafite è il materiale predominante utilizzato per le piastre bipolari in Cina grazie alla sua elevata conducibilità elettrica, stabilità chimica, stabilità termica e resistenza alla corrosione. Tuttavia, essendo un materiale poroso e fragile, la grafite ha una bassa resistenza e un’alta fragilità, il che rende difficile soddisfare i requisiti di tenuta ai gas delle piastre bipolari. Per superare queste limitazioni, la grafite deve subire più cicli di impregnazione e carbonizzazione per creare piastre di grafite non porose.

Le piastre di grafite non porose sono tipicamente realizzate mediante grafitizzazione di polvere di carbonio/grafite e resina a temperature elevate (circa 2.500 °C). Questo processo richiede un programma preciso di aumento della temperatura, risultando in un ciclo di produzione lungo e costi elevati. Inoltre, il processo di grafitizzazione può portare a nuova porosità a causa dell’evaporazione delle impurità, che può risultare in un tasso di porosità del 20% – 30% sulla superficie della piastra di grafite. La presenza di pori aumenta il rischio di perdite nelle PEMFC, il che può ridurre la concentrazione dei gas reagenti e, successivamente, diminuire le prestazioni dello stack. Per mitigare questi rischi, le piastre di grafite vengono impregnate per ridurre la porosità e migliorare la qualità della superficie. Una soluzione ampiamente utilizzata è la piastra di grafite non porosa ripetutamente impregnata.

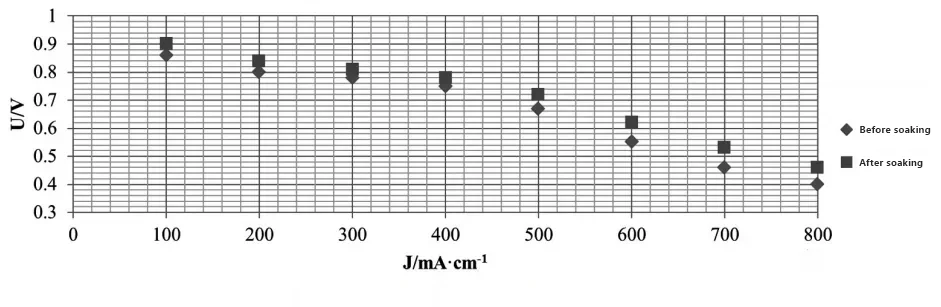

La Figura 1 illustra un confronto delle curve di densità di corrente (J) e tensione (U) in uno stack di celle a combustibile prima e dopo l’impregnazione. È evidente che le prestazioni dello stack migliorano significativamente quando assemblato con piastre bipolari in grafite impregnata.

Piastre di Grafite Lavorate

Le piastre di grafite lavorate sono tipicamente prodotte mediante lavorazione meccanica della grafite sintetica. Il processo di produzione coinvolge i seguenti passaggi chiave:

1. Preparazione delle Materie Prime: Il coke e il pitch vengono miscelati e carbonizzati a una temperatura compresa tra 1.000 e 1.300 °C per formare il materiale carbonioso. Questo materiale viene poi impregnato con pitch e cotto, seguito dalla grafitizzazione in un forno elettrico a temperature che variano da 2.500 a 3.000 °C.

2. Taglio: Il materiale grezzo di grafite viene tagliato grossolanamente in piastre secondo le dimensioni richieste per le piastre bipolari.

3. Impregnazione: Le piastre di grafite tagliate vengono impregnate con resina per riempire i pori superficiali e interni. Tipicamente, le piastre vengono immerse nella resina per circa 24 ore, seguite da un trattamento termico per solidificare la resina. A seconda del tipo di resina utilizzata, questo processo può essere suddiviso in impregnazione con resina fenolica e impregnazione con alcol furfurilico, tra gli altri.

4. Rettifica: Dopo il taglio e l’impregnazione, le piastre di grafite richiedono una rettifica per ottenere la levigatezza desiderata. Questo comporta una rettifica grossolana, media e fine per garantire le corrette dimensioni e qualità della superficie.

5. Incisione/Lavorazione: Questo passaggio è cruciale nella lavorazione delle piastre bipolari. La precisione del processo di incisione o lavorazione determina le tolleranze dimensionali e la qualità dei canali di flusso sulle piastre.

A causa della bassa resistenza e fragilità della grafite, questo metodo di lavorazione non è ideale per la produzione di piastre bipolari ultra-sottili (meno di 1,5 mm). Inoltre, l’eccessivo attrito tra gli utensili e la grafite può risultare in una precisione dimensionale e qualità della superficie subottimali. Durante il processo di lavorazione, la grafite può fratturarsi in piccole particelle e polvere fine, esponendo gli utensili da taglio a un elevato impatto e stress da compressione. La necessità di lavorare canali di flusso complessi aumenta ulteriormente il costo complessivo. Di conseguenza, questo metodo è gradualmente caduto in disuso in molti paesi, dove la maggior parte dei produttori ora utilizza lo stampaggio a iniezione o lo stampaggio a compressione per la produzione.

Piastre di Grafite Stampate a Iniezione

Le piastre di grafite stampate a iniezione vengono prodotte miscelando una specifica proporzione di grafite con resina. Questa miscela viene alimentata nel serbatoio di una macchina per stampaggio a iniezione, dove viene riscaldata e fusa. La miscela fusa viene quindi iniettata in uno stampo chiuso sotto pressione e, dopo il raffreddamento e la solidificazione, il prodotto viene rimosso dallo stampo. Per aumentare la conducibilità elettrica di queste piastre bipolari, possono essere aggiunte polveri metalliche alla miscela e possono essere utilizzate fibre di carbonio o fibre ceramiche per migliorare la resistenza meccanica. Tuttavia, lo stampaggio a iniezione presenta diversi svantaggi, come tempi prolungati di deconnessione (fino a 7 giorni), crepe nelle sezioni spesse, limitazioni di dimensioni e difetti. Ulteriore grafitizzazione può migliorare le prestazioni delle piastre, ma questo aumenta significativamente il costo, rendendo questo metodo meno adatto per la produzione su larga scala.

Piastre di Grafite Stampate a Compressione

Per affrontare i costi elevati di lavorazione e migliorare la scalabilità, i ricercatori hanno rivolto la loro attenzione allo stampaggio a compressione per la produzione di piastre bipolari. Questo processo inizia con la preparazione di una miscela di polvere di grafite e resina, seguita dal trattamento preliminare sia della miscela che dello stampo. Utilizzando una specifica temperatura e pressione, la polvere viene fusa e scorre nell’intera cavità dello stampo, garantendo una copertura completa. La piastra bipolare viene rimossa dallo stampo dopo la polimerizzazione. Se il legante è una plastica termoindurente, generalmente richiede solo pochi minuti per polimerizzarsi prima della rimozione dallo stampo. Se viene utilizzato un legante termoplastico, lo stampo deve essere raffreddato a una temperatura inferiore al punto di fusione del legante prima della rimozione dallo stampo.

Nel complesso, la domanda di mercato per le piastre bipolari in grafite rimane alta, ma problemi di porosità, costi e tempi di lavorazione lunghi necessitano ancora di miglioramenti. Inoltre, per ridurre la resistenza alla corrente e alla conduzione del calore, le piastre bipolari dovrebbero essere il più sottili possibile mantenendo una resistenza meccanica adeguata e una buona barriera ai gas. Considerando l’uso attuale dei veicoli a celle a combustibile a idrogeno in Cina, i veicoli commerciali come autobus, camion logistici, veicoli per la sanificazione e carrelli elevatori sono i principali mercati di riferimento. L’uso frequente di questi veicoli commerciali richiede una maggiore durabilità dai loro componenti, rendendo le piastre bipolari in grafite una scelta adatta per le applicazioni a celle a combustibile. Le piastre in grafite sono apprezzate per la loro lunga durata, rendendole un’opzione preferita per i veicoli commerciali a celle a combustibile nelle operazioni dimostrative.

Shanghai Hongfeng, una compagnia cinese, ha sviluppato piastre bipolari in grafite con uno spessore di appena 1,4 mm mantenendo le prestazioni, raggiungendo livelli di densità di potenza che si avvicinano a quelli delle piastre bipolari metalliche di prima generazione di Toyota.

Piastra Bipolare in Metallo

Rispetto alle piastre bipolari in grafite, le piastre bipolari in metallo stanno guadagnando popolarità grazie alla loro eccellente conducibilità elettrica e termica, lavorabilità, minori passaggi di produzione e potenziale per produrre piastre bipolari ultra-sottili. Inoltre, i processi di produzione di massa sono ben consolidati, permettendo significative riduzioni dei costi con la produzione su larga scala. Finora, acciaio inossidabile, leghe di alluminio, leghe di titanio, leghe di nichel, leghe di rame e compositi a matrice metallica sono stati utilizzati nella produzione di piastre bipolari in metallo. Tuttavia, le piastre metalliche sono soggette a corrosione, necessitando di rivestimenti protettivi superficiali.

Processi di Fotoincisione e Stampaggio e Formatura Idraulica

Fotoincisione

La fotoincisione implica l’uso di sostanze chimiche per rimuovere aree specifiche di una piastra metallica, creando modelli e caratteristiche precise. Questo processo è comunemente utilizzato per la sua alta precisione e capacità di produrre disegni intricati. I principali vantaggi includono:

Alta Precisione: La fotoincisione permette dettagli molto fini, rendendola ideale per geometrie complesse e campi di flusso intricati.

Nessuno Stress Meccanico: Poiché è un processo senza contatto, c’è una minima distorsione o stress sulla piastra metallica, garantendo la precisione dimensionale.

Flessibilità: È facile cambiare i disegni senza la necessità di modifiche significative agli utensili, offrendo flessibilità per prototipi e piccole produzioni.

Stampaggio

Lo stampaggio coinvolge l’uso di una matrice e di una pressa per dare forma al metallo nelle forme desiderate. Questo metodo è noto per la sua efficienza e convenienza nei processi di produzione su larga scala. Lo stampaggio è tipicamente scelto per la sua:

Alta Velocità di Produzione: Lo stampaggio è un processo rapido, rendendolo adatto per la produzione di grandi volumi.

Convenienza Economica: Una volta creata la matrice, il costo per unità scende significativamente, rendendo questo metodo preferito per la produzione di massa.

Coerenza: Lo stampaggio garantisce uniformità su grandi quantità, mantenendo qualità e tolleranze costanti.

Processi di Formatura Idraulica

La formatura idraulica utilizza la pressione idraulica per modellare le piastre metalliche, tipicamente premendole contro una forma o una matrice. Questo metodo è apprezzato per la sua capacità di creare forme complesse e contorni profondi. I benefici della formatura idraulica includono:

Versatilità: La formatura idraulica può produrre geometrie complesse ed è adatta per una vasta gamma di spessori metallici.

Costi di Attrezzaggio Ridotti: Rispetto allo stampaggio, la formatura idraulica richiede spesso attrezzature meno complesse, il che può portare a costi iniziali inferiori.

Minori Sprechi di Materiale: Questo processo può essere più efficiente in termini di utilizzo del materiale, riducendo gli scarti e i costi complessivi.

Rivestimenti per Piastre Bipolari in Metallo

Nonostante i numerosi vantaggi delle piastre bipolari in metallo, queste sono più soggette a corrosione, che può influenzare negativamente le loro prestazioni e durata. La corrosione nelle piastre bipolari in metallo si verifica perché, all’anodo, l’ambiente riducente può ridurre lo strato protettivo di ossido metallico, formando idruri e causando la dissoluzione del metallo in acqua. Questo processo permette al metallo di essere trasportato nel flusso di carburante, aumentando potenzialmente il rischio di contaminazione della membrana a scambio protonico e influenzando negativamente l’attività dello strato catalitico. Al catodo, l’ambiente ossidante aumenta significativamente il tasso di corrosione, portando a un degrado delle prestazioni e a un fallimento prematuro dello stack.

La Toyota Motor Corporation ha introdotto l’uso di piastre bipolari in metallo con rivestimenti protettivi nel suo veicolo a celle a combustibile Mirai, risolvendo vari problemi come la corrosione, i costi e la conducibilità. I rivestimenti utilizzati sulle piastre bipolari in metallo possono essere ampiamente categorizzati in due tipi:

1. Rivestimenti a Base di Carbonio: Questo include i rivestimenti in grafite.

2. Rivestimenti a Base di Metallo: Questo include rivestimenti in metalli preziosi, carburi metallici, nitruri metallici e ossidi metallici.

Diversi percorsi di processo sono utilizzati per applicare questi rivestimenti, tra cui galvanoplastica, placcatura chimica (come la placcatura a caldo, la spruzzatura), deposizione chimica da vapore (CVD) e deposizione fisica da vapore (PVD). In Cina, la PVD è comunemente utilizzata per i rivestimenti delle piastre bipolari in metallo grazie alla sua alta purezza, buona densità, forte adesione con il substrato e insensibilità al materiale di base, rendendola una tecnica di modifica superficiale preferita.

Piastre Bipolari Composite

Le piastre bipolari composite combinano i benefici delle piastre in grafite e in metallo, offrendo bassa densità, resistenza alla corrosione e facilità di stampaggio. Tuttavia, affrontano sfide con tempi di lavorazione lunghi e affidabilità a lungo termine limitata, che ne influenzano l’adozione diffusa. Le piastre bipolari composite possono essere suddivise in due tipi: piastre bipolari composite strutturali e piastre bipolari composite basate sui materiali.

Piastre Bipolari Composite Strutturali

Le piastre bipolari composite strutturali utilizzano sottili piastre metalliche o altre piastre conduttive ad alta resistenza e alta densità come separatori, con sottili piastre in carbonio poroso o reti metalliche come piastre del campo di flusso, legate con adesivi conduttivi. Questa struttura composita combina i punti di forza delle piastre in metallo e in grafite: le piastre metalliche forniscono resistenza e durata, mentre le piastre in grafite creano canali di flusso senza necessitare di alta densità o rinforzo. L’inclusione della grafite riduce anche l’esposizione diretta del metallo ad ambienti corrosivi, mitigando i rischi di corrosione. Tuttavia, il processo di produzione è complesso e la sigillatura è relativamente più impegnativa.

Piastre Bipolari Composite Basate sui Materiali

Le piastre bipolari composite basate sui materiali sono principalmente formate mescolando polvere di grafite/fibre rinforzate con resina termoplastica o termoindurente per creare un preformato, che viene poi curato o grafitizzato. Le piastre bipolari composite possono essere ulteriormente suddivise in piastre bipolari composite a base di carbonio e piastre bipolari composite a base di metallo. La Tabella 4 fornisce un confronto tra le piastre bipolari composite a base di metallo e quelle a base di carbonio.

Le piastre bipolari composite a base di carbonio possono regolare la conducibilità e la resistenza meccanica in base al rapporto tra riempitivi conduttivi e resina, permettendo una produzione economica tramite stampaggio a compressione o a iniezione. Questo approccio offre un potenziale considerevole per applicazioni future. Le piastre bipolari composite a base di metallo solitamente utilizzano il metallo come separatore, con plastica, policarbonato o altri materiali per ridurre il peso. Adesivi conduttivi legano il telaio di plastica al separatore metallico, e sottili piastre in carbonio poroso o piastre in grafite, prodotte tramite stampaggio a iniezione o sinterizzazione, fungono da piastre del campo di flusso.

Sebbene le piastre bipolari composite a base di metallo combinino i vantaggi delle piastre in grafite e in metallo, la loro struttura complessa e il processo di produzione rendono la produzione di massa impegnativa, con costi significativamente più elevati rispetto alle piastre bipolari composite a base di carbonio. Questo ne limita l’adozione nelle applicazioni PEMFC, ma offrono vantaggi unici in scenari specifici dove è necessaria una struttura robusta e duratura.