Was ist eine VC-Dampfkammer?

Die VC-Dampfkammer-Technologie dient als eine ausgeklügelte Wärmemanagement-Lösung, ähnlich wie Wärmeleitungen, die den sofortigen Wärmetransfer durch Verdampfung und Kondensation einer Flüssigkeit erleichtert. Im Gegensatz zu den häufig verwendeten Graphitfolien in schlanken elektronischen Geräten weisen VC-Dampfkammern eine überlegene Wärmeleitfähigkeit auf, die eine schnelle Wärmeableitung ermöglicht.

Mit der erwarteten Verbreitung von 5G-kompatiblen Geräten erfordert der Anstieg der Datenverarbeitungsanforderungen für Kommunikationsanwendungsprozessoren und integrierte Schaltkreise effiziente Wärmelösungen. VC-Dampfkammern versprechen als Wärmemanagement-Lösungen für kompakte elektronische Geräte, die Anforderungen an dünnere, leistungsstarke und energieeffiziente Wärmeableitungskomponenten zu erfüllen.

Durch die Integration der VC-Dampfkammer-Technologie bieten diese kompakten Wärmelösungen unübertroffene Vorteile im Wärmemanagement. Das fortschrittliche Design gewährleistet eine gleichmäßige Verteilung der Wärme und adressiert effektiv die zunehmenden thermischen Herausforderungen in der modernen Elektronik.

Da sich elektronische Geräte weiterhin in Richtung höherer Leistung und kleinerer Formfaktoren entwickeln, erweist sich die VC-Dampfkammer-Technologie als eine entscheidende Lösung, die den anspruchsvollen thermischen Anforderungen der nächsten Generation elektronischer Anwendungen gerecht wird.

Wie ist die Struktur einer VC-Dampfkammer?

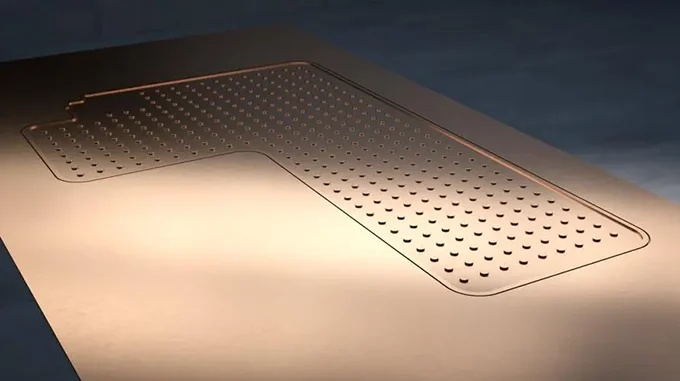

Die VC-Dampfkammer, die einem flachen Paneel mit fest verschlossenen oberen und unteren Abdeckungen und internen Stützpfeilern ähnelt, verwendet hochleitfähige Materialien wie sauerstofffreies Kupfer für ihre oberen und unteren Metallplatten. Typischerweise wird reines Wasser als Arbeitsfluid verwendet, und ihre komplexe Mikrostruktur, die durch Verfahren wie Kupferpulversintern oder Kupfernetz hergestellt wird, verbessert die Wärmeübertragungseffizienz.

Mit ihrem flachen Panel-Design bietet die VC-Dampfkammer Flexibilität in Form und Ausrichtung und passt sich verschiedenen Wärmeableitungsmodulkonfigurationen ohne strenge Einschränkungen an. In praktischen Anwendungen gewährleistet sie eine gleichmäßige Wärmeverteilung, wie durch Temperaturdifferenzen von typischerweise unter 10°C zwischen zwei beliebigen Punkten auf ihrer Oberfläche belegt, und übertrifft traditionelle Wärmeleitungen in der Gleichmäßigkeit. Der Begriff „VC-Dampfkammer“ leitet sich von dieser gleichmäßigen Wärmeleitfähigkeit ab.

Gängige VC-Dampfkammern weisen einen Wärmewiderstandswert von etwa 0,25°C/W auf und sind für Temperaturbereiche von 0°C bis 100°C geeignet.

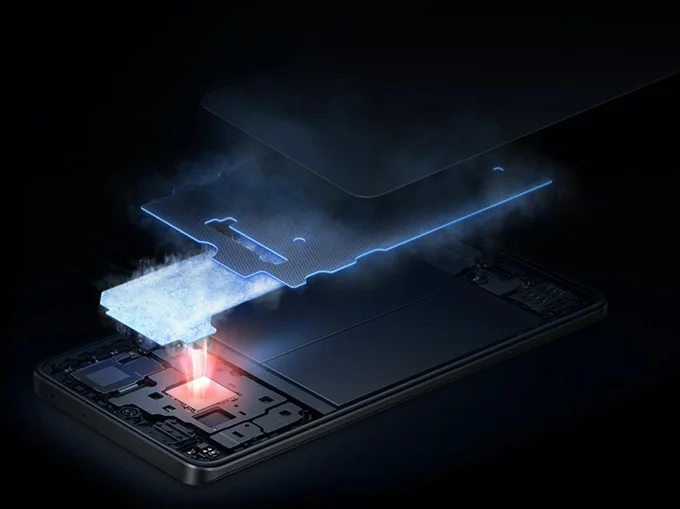

Wie funktioniert eine VC-Dampfkammer?

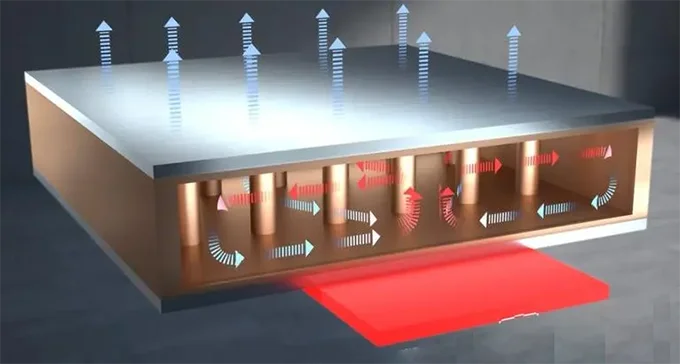

Die VC-Dampfkammer integriert komplexe interne Mikrostrukturen innerhalb ihres vakuumversiegelten Gehäuses, das typischerweise aus Kupfer besteht. Diese Mikrostrukturen erleichtern die effiziente Wärmeübertragung, indem sie die schnelle Verdampfung und Kondensation des Kühlmittels innerhalb der Niederdruckumgebung der Kammer fördern.

Der Kreislauf des Kühlmittels innerhalb der VC-Dampfkammer spielt eine entscheidende Rolle im Wärmemanagement. Wenn Wärme von der Wärmequelle zur Verdampfungszone geleitet wird, durchläuft das Kühlmittel einen Phasenwechsel und geht von flüssig zu dampfförmig über.

Dieser Phasenwechselprozess absorbiert Wärmeenergie, wodurch das Fluid sich schnell ausdehnt und die Kammer mit Dampf füllt. Anschließend kondensiert der Dampf bei Kontakt mit einer kühleren Region zurück in flüssige Form und gibt die angesammelte Wärmeenergie frei.

Geleitet durch die mikrostrukturierten Pfade fließt das kondensierte Kühlmittel zurück zur Verdampfungszone und setzt diesen Kreislauf der Wärmeabsorption, Verdampfung, Kondensation und Flüssigkeitsrezirkulation innerhalb der Kammer fort.

Was ist der Unterschied zwischen einer VC-Dampfkammer und einem Kühlkörper?

VC-Dampfkammer:

Vorteile:

– Extrem hohe Wärmeleitfähigkeit, in der Lage, große Wärmemengen effizient zu übertragen und dabei ein dünnes Profil zu bewahren.

– Aufgrund ihrer flachen Form kann sie Wärme schnell über eine große Fläche verteilen und bleibt auch bei erhöhter Wärmequelle effizient.

Nachteile:

– Relativ höhere Kosten im Vergleich zu anderen Wärmeableitungskomponenten.

Kühlkörper:

Vorteile:

– Niedrige Kosten bei guter Wärmeableitungskapazität.

Nachteile:

– Niedrigere Wärmeleitfähigkeit, größeres Volumen, was Miniaturisierung oder Verkleinerung erschwert.

– Risiko von Kurzschlüssen, wenn aus Metall gefertigt.

Wärmeleitung:

Vorteile:

– Extrem hohe Wärmeleitfähigkeit.

Nachteile:

– Aufgrund struktureller Einschränkungen erfordert sie eine gewisse Dicke, was dünne Designs erschwert.

– Die Effizienz kann abnehmen, wenn die Wärmequelle erhöht ist, und sie kann aufgrund ihrer zylindrischen Form Wärme nicht effektiv über eine große Fläche verteilen.

Graphitfolie:

Vorteile:

– Leicht, kann sehr dünn und flexibel gemacht werden, mit elektromagnetischen Abschirmungseigenschaften.

Nachteile:

– Niedrigere Wärmeleitfähigkeit im Vergleich zu Wärmeleitungen und VC-Dampfkammern, trägt weniger Wärme.

– Leitfähig, was elektronische Schaltkreise beeinflussen kann, insbesondere wenn das Blatt feine Pulversubstanzen enthält.

Wofür werden VC-Dampfkammern verwendet?

Mobile, Head-Mounted und Sensorgeräte:

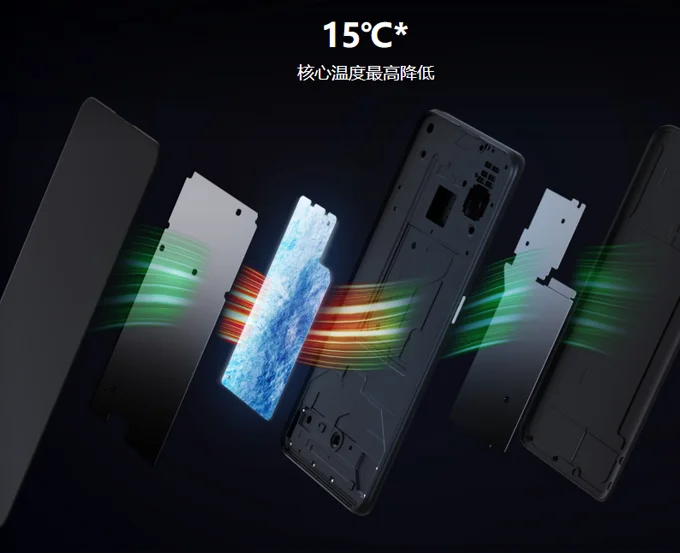

Mit der fortschreitenden Miniaturisierung in der Elektronikindustrie steigt die Nachfrage nach fortschrittlichen Wärmemanagement-Technologien, insbesondere der VC-Dampfkammer-Technologie, immer weiter an. Verbraucherprodukte wie Mobilgeräte und Head-Mounted Displays, die für virtuelle, erweiterte und gemischte Realität entwickelt wurden, benötigen Chip-Kühlungslösungen, die hohe Wärmeströme bewältigen können.

Mit der Marktdominanz von 5G-kompatiblen Geräten wird die Nutzung der VC-Dampfkammer-Technologie zur Verbesserung der Verarbeitungskapazitäten immer wichtiger. Da die Datenlasten zunehmen, muss die Wärmeableitung effizienter und die Installationen dynamischer werden, da die Geräte immer weniger Platz einnehmen müssen.

VC-Dampfkammern bieten unvergleichliche Wärmeableitungsfähigkeiten und arbeiten in Bereichen, in denen herkömmliche Wärmeleitungen nicht installiert werden können. Für tragbare Geräte ermöglicht dies eine größere Miniaturisierung und schlankere Designs, die auf Komfort und benutzerfreundliche Eigenschaften abzielen, ohne die notwendige Wärmeableitung zu beeinträchtigen.

Elektronische Geräte, die VC-Dampfkammer-Technologie verwenden, können nichtlineare, extrem schmale Profile und Anpassungsfähigkeit an verschiedene Formen aufweisen, wodurch Flexibilität ohne Einbußen beim Benutzerkomfort zugunsten einer effektiven Wärmeableitung ermöglicht wird.

Laptop-Anwendungen:

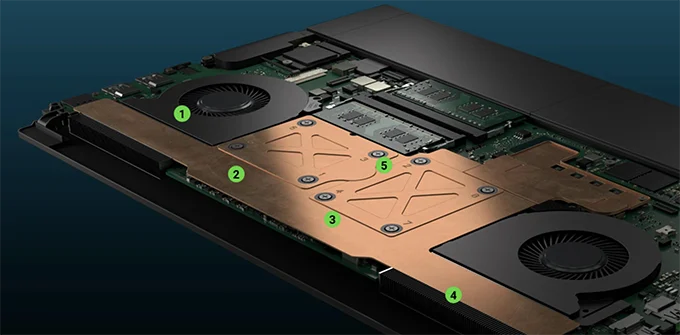

Mit dem globalen Trend zu Remote-Arbeit suchen digitale Nomaden nach bequemeren, effizienteren und tragbareren Möglichkeiten, verbunden oder unabhängig von traditionellen Stromumgebungen zu bleiben.

Die VC-Dampfkammer-Technologie hat sich als wesentliches Werkzeug für den Übergang zu Laptops erwiesen. In Laptops erfolgt die Wärmeleitung und -übertragung typischerweise durch den Kontakt von Komponenten mit dem Substrat, der Verdrahtung oder den Leiterplatten. Wärme wird auch durch Konvektion und Strahlung an die Luft übertragen.

Für Laptops werden VC-Dampfkammern mit traditionellen Wärmeableitungstechnologien wie Graphitfolien, Wärmeleitungen und Kühlkörpern kombiniert, um die Wärmeübertragungsgeschwindigkeit weiter zu erhöhen. Durch die Hinzufügung von VC-Dampfkammern wird eine schnellere Wärmeableitung über eine größere Fläche ermöglicht.

Angesichts des begrenzten Innenraums von Laptops können VC-Dampfkammern effizient innerhalb dieser Begrenzungen arbeiten und Wärme zu strategisch platzierten Kühlkörpern in der Nähe von Lüftungspunkten übertragen, ohne dass zusätzliche externe Stromquellen erforderlich sind.

Was ist der Herstellungsprozess von VC-Dampfkammern?

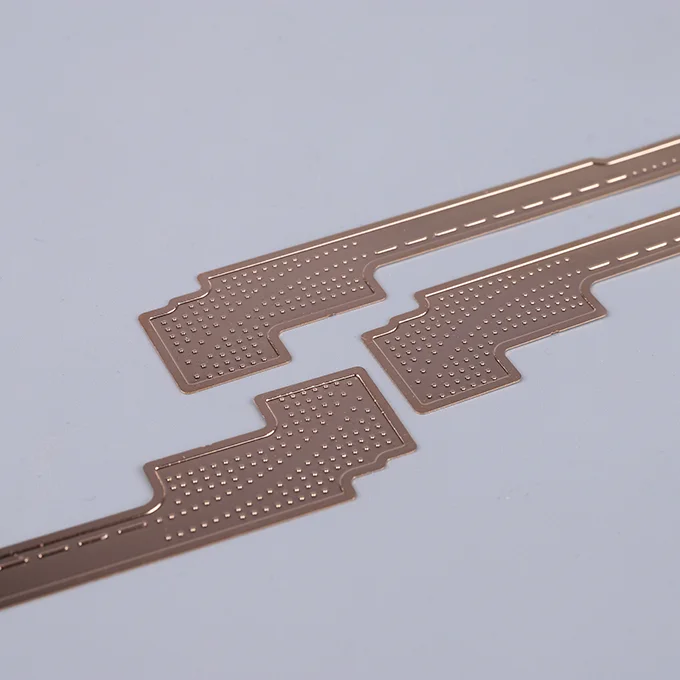

Chemisches Ätzen: Der Prozess beginnt mit dem präzisen chemischen Ätzen von Metallplatten, um komplexe Muster wie Mikrokanäle und Dochtstrukturen zu formen, die für die effiziente Wärmeübertragung innerhalb der VC-Dampfkammer entscheidend sind.

Schweißen: Mehrere geätzte Metallplatten werden sorgfältig mit fortschrittlichen Techniken zusammengeschweißt, um eine nahtlose und robuste Konstruktion zu gewährleisten, die thermischen und mechanischen Belastungen standhalten kann.

(Nach dem Ätzen können VC-Dampfkammern auch geschweißt, oberflächenbehandelt und anderen Sekundärprozessen unterzogen werden.)

Qualitätskontrolle: Strenge Qualitätskontrollmaßnahmen werden während des gesamten Herstellungsprozesses implementiert, um die Maßgenauigkeit, die Oberflächenbeschaffenheit und die Gesamtleistung der VC-Dampfkammer-Baugruppe sicherzustellen.

Testen und Validierung: Nach der Montage werden VC-Dampfkammern umfassenden Test- und Validierungsverfahren unterzogen, um die thermische Leistung, die Druckintegrität und die Gesamtzuverlässigkeit zu überprüfen und die strengen Anforderungen diverser Anwendungen zu erfüllen.

Erleben Sie die Präzision und Zuverlässigkeit von VC-Dampfkammern, die durch fortschrittliche Herstellungstechniken wie chemisches Ätzen und Schweißen gefertigt wurden, und die für herausragende Wärmemanagementlösungen in verschiedenen Branchen entwickelt wurden.