Dans la conception et le développement d’une Pile de pile à combustible, étant donné que la tension de sortie d’une seule pile à combustible est généralement faible, généralement comprise entre 0,6V et 0,8V, le courant et la puissance de sortie d’une batterie unique sont relativement limités. Pour répondre aux exigences de tension et de puissance plus élevées dans des applications pratiques telles que la propulsion automobile ou les systèmes de production d’énergie, plusieurs piles à combustible sont généralement connectées en série pour augmenter la tension totale et améliorer la puissance globale.

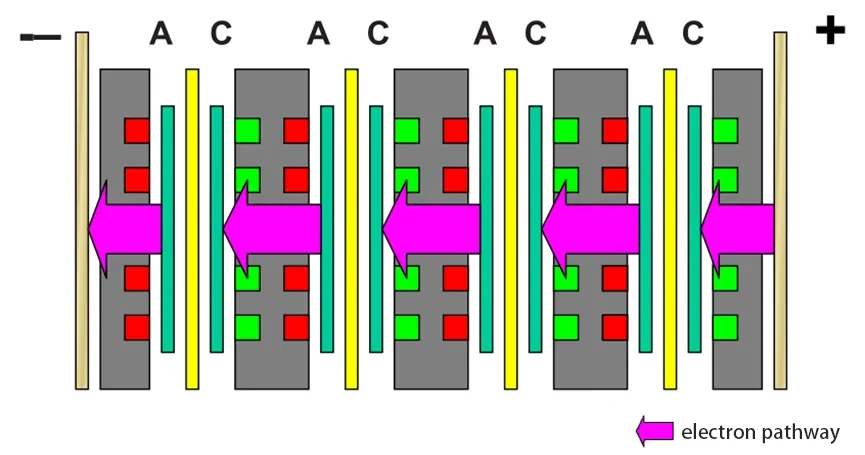

Une Pile de pile à combustible est composée de plusieurs batteries uniques empilées en série, où la cathode de chaque batterie unique est connectée à l’anode de la batterie unique adjacente, formant un circuit fermé. Les électrons circulent à travers les parties solides de la Pile de pile à combustible (y compris les circuits externes), tandis que les ions se déplacent à travers l’électrolyte (membrane échangeuse de protons), subissant des réactions électrochimiques à leurs interfaces (couches catalytiques). Cette conception structurelle assure la cohérence du courant dans chaque batterie unique, améliorant ainsi la stabilité globale du système.

Cette méthode d’empilage en série offre une grande flexibilité, permettant d’ajuster l’échelle et la puissance de sortie de la Pile de pile à combustible en fonction des exigences spécifiques de l’application. Par exemple, en augmentant le nombre de piles à combustible empilées, la puissance du système peut être augmentée pour répondre aux besoins de différents scénarios d’application. De plus, cette méthode d’empilage permet une utilisation plus efficace du carburant et améliore l’efficacité globale du système. Dans la conception de la Pile de pile à combustible, l’optimisation de la distribution du courant et de la gestion thermique est essentielle, car elle peut réduire les pertes d’énergie et améliorer les performances globales.

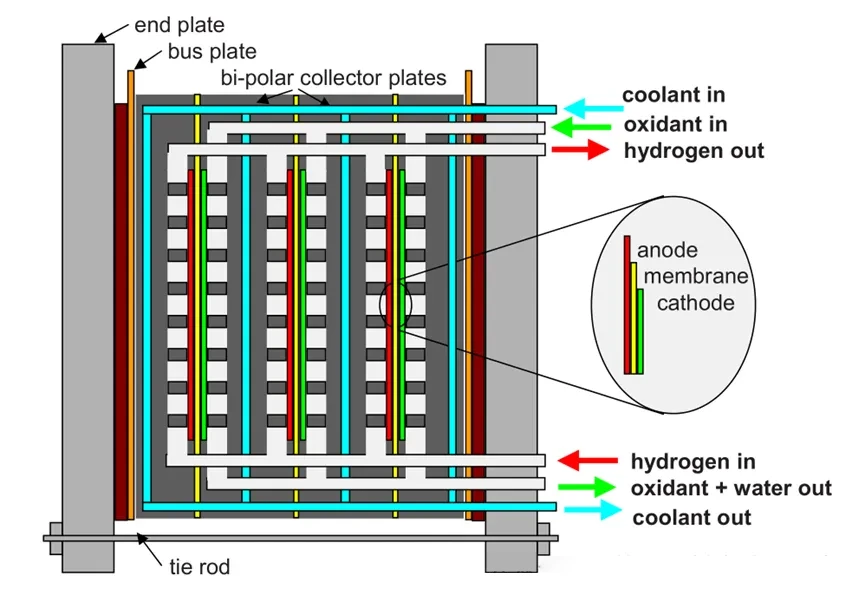

Les principaux composants d’une Pile de pile à combustible comprennent l’ensemble membrane-électrode (MEA), les plaques bipolaires, les plaques de bus (situées aux deux extrémités de la Pile de pile à combustible) et les joints entourant le MEA. L’ensemble de la Pile de pile à combustible est maintenu par des tirants, des boulons ou des sangles pour assurer l’intégrité structurelle.

Les fonctions importantes à considérer lors de la conception d’une Pile de pile à combustible sont les suivantes :

1. Distribution uniforme des réactifs à chaque batterie unique

2. Distribution uniforme des réactifs au sein de chaque batterie

3. Maintien de la température requise pour le fonctionnement de chaque batterie unique

4. Perte de résistance minimale (sélection des matériaux, configuration, pression de contact uniforme)

5. Aucune fuite de gaz réactifs (fuite interne ou externe entre les batteries uniques)

6. Résistance mécanique (y compris la pression interne due à l’expansion thermique, les forces externes lors de la manipulation et du fonctionnement, y compris les chocs et les vibrations)

1.1 Distribution uniforme des réactifs à chaque batterie unique

Comme les performances des piles à combustible sont très sensibles au débit des réactifs, il est crucial de s’assurer que chaque batterie unique de la Pile de pile à combustible reçoit approximativement le même débit de réactifs. Cette uniformité peut être obtenue en fournissant des réactifs à chaque batterie unique de la Pile de pile à combustible par des collecteurs externes ou internes parallèles. Dans les applications pratiques, les collecteurs internes sont plus couramment utilisés dans les conceptions de piles à combustible PEM, principalement parce qu’ils offrent de meilleures performances d’étanchéité et une plus grande flexibilité dans la configuration des flux d’air.

La taille des collecteurs qui délivrent et collectent les gaz non utilisés doit être correctement conçue. La surface de la section transversale des collecteurs détermine le débit de gaz et la chute de pression. En règle générale, la chute de pression à travers les collecteurs doit être d’un ordre de grandeur inférieur à la chute de pression à travers chaque batterie unique pour garantir que le flux de réactifs est uniformément distribué à chaque batterie unique.

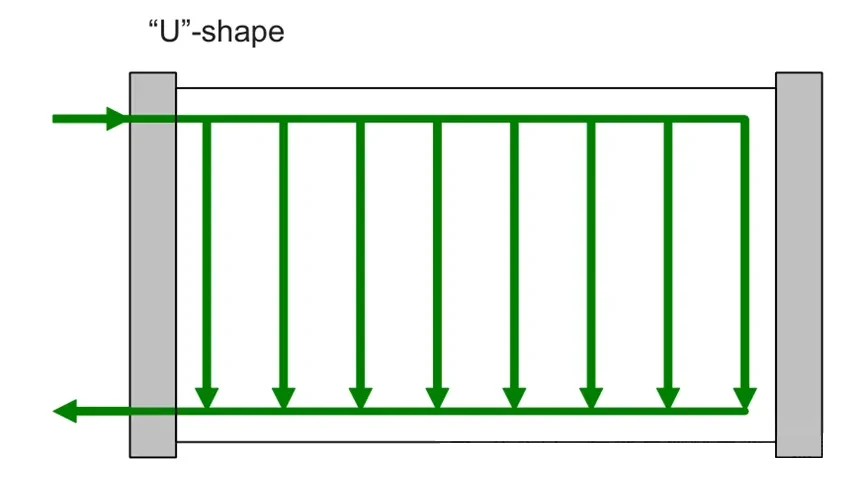

Le schéma d’écoulement de l’air dans la Pile de pile à combustible peut être configuré en forme de U ou en forme de Z. Dans la configuration en forme de U, l’entrée et la sortie sont situées du même côté de la Pile de pile à combustible, avec des directions de flux opposées (comme illustré dans le schéma).

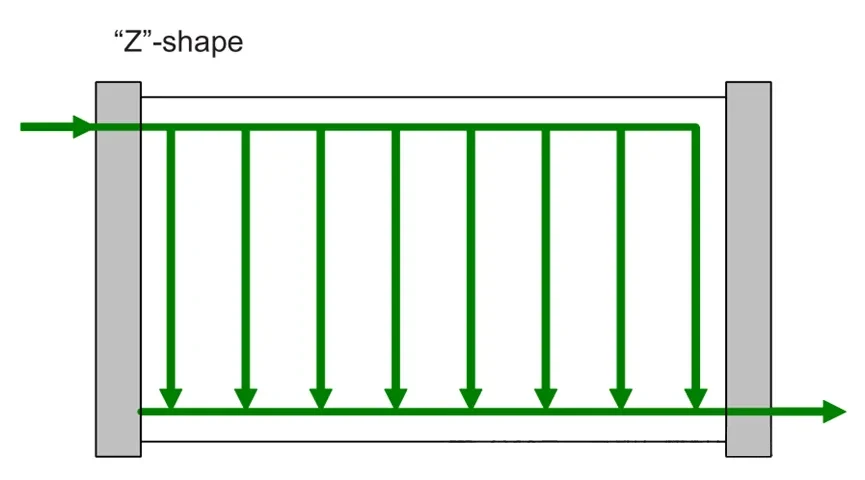

Dans la configuration en forme de Z, l’entrée et la sortie sont situées sur des côtés opposés de la Pile de pile à combustible, avec des directions de flux parallèles (comme illustré dans le schéma).

Les deux configurations peuvent assurer une distribution uniforme des réactifs à chaque batterie unique, à condition que les dimensions soient correctement conçues.

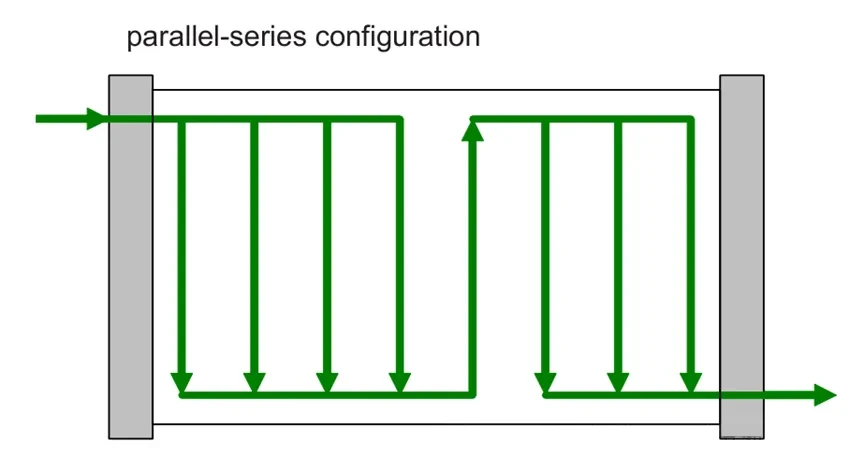

Dans les configurations en U et en Z, le flux de réactifs dans chaque batterie unique est parallèle. Cependant, une configuration en Z peut également être utilisée lorsque les batteries uniques de la Pile de pile à combustible sont disposées en segments avec une alimentation en gaz parallèle mais connectées en série. Dans ce cas, le gaz sortant de la première section est acheminé vers les batteries uniques de la deuxième section (comme illustré dans le schéma).

Cette disposition parallèle-série permet à toutes les piles de la Pile de pile à combustible de fonctionner à un rapport stoechiométrique plus élevé, ce qui la rend plus efficace qu’une méthode d’alimentation en gaz purement parallèle.

1.2 Distribution uniforme des réactifs au sein de chaque batterie unique

Dans une Pile de pile à combustible, une fois que les gaz réactifs pénètrent dans une batterie unique, ils doivent être répartis uniformément sur toute la zone active. Cela est généralement réalisé en concevant des motifs spécifiques de champ d’écoulement ou en utilisant des canaux avec des structures poreuses. Les facteurs clés dans la conception du champ d’écoulement sont les suivants :

1.2.1 Forme du champ d’écoulement

La forme et la taille du champ d’écoulement varient en fonction de l’emplacement des collecteurs d’entrée et de sortie, des exigences de conception du champ d’écoulement, des besoins de gestion thermique et des contraintes de fabrication. Les formes de champ d’écoulement courantes incluent le carré et le rectangle, mais des formes circulaires, hexagonales et octogonales sont également utilisées.

1.2.2 Direction du champ d’écoulement

La direction du champ d’écoulement et le positionnement des collecteurs d’entrée et de sortie sont cruciaux, notamment pour gérer la condensation. Bien que l’effet de la gravité sur les gaz réactifs soit négligeable, elle influence le mouvement de l’eau. En opération pratique, la direction du champ d’écoulement doit tenir compte des conditions de fonctionnement ainsi que de la condensation de l’eau après l’arrêt.

1.2.3 Configuration des canaux

Diverses configurations de canaux sont utilisées dans les piles à combustible PEM, toutes visant à assurer une distribution uniforme des gaz réactifs et une élimination efficace du produit de réaction, l’eau. Voici quelques conceptions de canaux de flux courantes, ainsi que leurs avantages et inconvénients :

Champ d’écoulement serpenté à canal unique : Convient aux petites zones actives. Bien que la concentration en réactifs diminue progressivement le long du canal, elle assure une couverture de toute la zone. La présence d’une chute de pression aide à l’élimination de l’eau mais augmente la consommation d’énergie.

Champ d’écoulement serpenté à canaux multiples : Mieux adapté aux grands champs d’écoulement, ce design utilise des canaux parallèles, conservant les avantages de l’élimination de l’eau du champ d’écoulement serpenté tout en réduisant le risque de chute de pression et de perte d’énergie.

Champ d’écoulement serpenté en miroir : En concevant des canaux adjacents comme des miroirs l’un de l’autre, cette configuration équilibre efficacement la pression et réduit les effets de contournement, ce qui la rend particulièrement adaptée aux grands champs d’écoulement avec plusieurs entrées et sorties.

Champ d’écoulement interdigité : Cette conception utilise des canaux discontinus, forçant le gaz à traverser la couche de diffusion, augmentant ainsi l’utilisation de la couche catalytique et la densité de puissance. Cependant, elle nécessite une pression d’entrée plus élevée, et une conception incorrecte peut entraîner un risque de courts-circuits.

Champs d’écoulement biomimétiques et fractals : Ces conceptions imitent les structures ramifiées trouvées dans la nature, assurant une distribution uniforme des gaz par une distribution de canaux à plusieurs niveaux, et conviennent aux conceptions de champ d’écoulement complexes et à haute demande.

1.2.4 Forme, taille et espacement des canaux

La forme des canaux de champ d’écoulement peut varier considérablement, souvent limitée par les processus de fabrication plutôt que par la conception fonctionnelle pure. Par exemple, il est difficile de fabriquer précisément des canaux légèrement coniques. Cependant, la géométrie des canaux a un impact significatif sur l’accumulation et le drainage de l’eau. Dans les canaux avec un fond arrondi, l’eau condensée tend à former un film d’eau à la base, tandis que dans les canaux coniques, elle est plus susceptible de former de petites gouttelettes, comme illustré ci-dessous :

Les angles vifs au bas des canaux peuvent perturber la tension de surface du film d’eau, réduisant sa formation, ce qui aide à garder les canaux dégagés.

Les largeurs de canal typiques sont d’environ 1 millimètre, mais dans différentes conceptions, cette largeur peut varier de 0,4 millimètre à 4 millimètres. Avec les avancées de la technologie de microfabrication, des canaux aussi étroits que 0,1 millimètre ou moins peuvent même être produits. La taille et l’espacement des canaux affectent directement les aspects suivants :

· Contact des gaz réactifs avec la couche de diffusion des gaz : Plus le canal est large, plus la zone de contact direct entre les gaz réactifs et la couche de diffusion des gaz est grande, ce qui signifie également une plus grande zone de déshydratation. Par conséquent, la concentration en oxygène et la densité de courant sont plus élevées au-dessus des canaux et plus faibles dans les régions entre eux.

· Conduction du courant et de la chaleur : Un espacement plus large des canaux aide à améliorer l’efficacité de l’absorption du courant et de la chaleur. Cependant, cette conception réduit la zone de contact direct avec les gaz réactifs, augmentant ainsi le risque d’accumulation d’eau dans ces régions.

Bien que des canaux larges puissent améliorer l’efficacité du transport des gaz, si les canaux sont trop larges, l’ensemble membrane-électrode (MEA) peut manquer de support suffisant et se déplacer dans les canaux, ou la couche de diffusion des gaz peut s’effondrer sous une force excessive. Par conséquent, la conception de la taille et de l’espacement optimaux des canaux nécessite un équilibre entre les facteurs suivants : maximiser la zone de contact entre les gaz réactifs et la couche de diffusion des gaz, fournir un support mécanique adéquat pour le MEA et assurer une conduction efficace du courant et de la chaleur.

1.3 Refroidissement de la Pile de pile à combustible

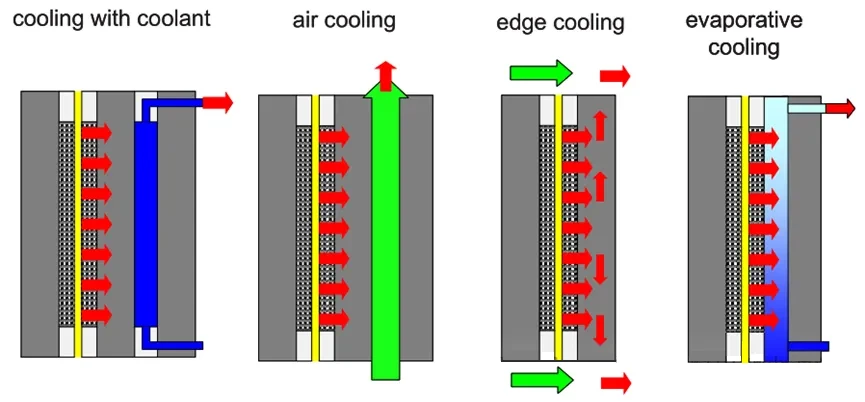

Pour maintenir la température de fonctionnement optimale des piles à combustible, il est crucial de dissiper efficacement la chaleur générée lors des réactions électrochimiques. Une partie de cette chaleur est perdue dans l’environnement par convection et radiation, tandis qu’une autre partie est emportée par les gaz réactifs et l’eau produite. Cependant, la majorité de la chaleur doit être éliminée par un système de refroidissement actif. Le diagramme ci-dessous illustre plusieurs stratégies de gestion thermique différentes.

1.3.1 Refroidissement par circulation de liquide de refroidissement entre les cellules

Le liquide de refroidissement peut être de l’eau déionisée, de l’antigel ou de l’air. Le système de refroidissement peut être disposé entre chaque batterie unique, entre des paires de batteries uniques (où la cathode d’une batterie est adjacente à l’anode d’une autre et positionnée à proximité du dispositif de refroidissement), ou entre des groupes de batteries uniques (ce qui n’est approprié que pour des applications à faible densité de puissance, car cette disposition peut entraîner une surchauffe des batteries uniques centrales). La distribution uniforme du liquide de refroidissement peut être obtenue par un système de collecteur similaire à celui utilisé pour les gaz réactifs. Si l’air est utilisé comme liquide de refroidissement, un plénum peut assurer une distribution uniforme.

1.3.2 Refroidissement en utilisant du liquide de refroidissement sur les bords de la zone active

Dans cette méthode, la chaleur est conduite à travers la plaque bipolaire et transférée au liquide de refroidissement (généralement de l’air). Pour assurer une distribution uniforme de la température au sein de la zone active, la plaque bipolaire doit avoir une bonne conductivité thermique. Cependant, la surface de transfert de chaleur sur les bords peut être insuffisante, donc des ailettes peuvent être nécessaires pour améliorer la dissipation thermique. Bien que cette méthode de refroidissement simplifie la structure de la Pile de pile à combustible et réduise le nombre de composants, elle est généralement adaptée aux applications à faible puissance en raison des limitations de la conduction thermique.

1.3.3 Refroidissement par changement de phase

Le liquide de refroidissement à changement de phase peut être de l’eau ou d’autres matériaux à changement de phase. L’utilisation de l’eau comme liquide de refroidissement peut simplifier la conception de la Pile de pile à combustible, car les chambres de l’anode et de la cathode utilisent déjà l’eau comme milieu de refroidissement. Cette méthode absorbe et transfère efficacement la chaleur par le processus de changement de phase du liquide de refroidissement.

1.3.4 Refroidissement par l’air de réaction

Dans la chambre cathodique, l’air circule à un ratio stœchiométrique supérieur à celui nécessaire pour l’oxygène, fournissant ainsi un refroidissement. En théorie, cet air en circulation peut être utilisé comme liquide de refroidissement, mais pour éliminer efficacement la chaleur générée par la Pile de pile à combustible, le débit d’air doit être considérablement augmenté. Le ratio stœchiométrique requis peut être déterminé par un simple calcul de bilan thermique, assurant que la chaleur générée par les piles à combustible est égale à la chaleur emportée par l’air.

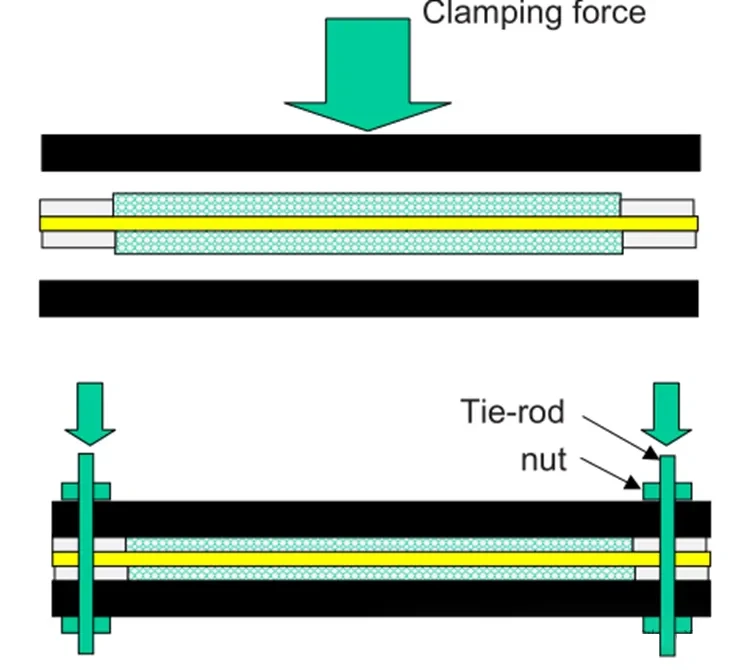

1.4 Méthodes de compression pour les Piles de pile à combustible

Dans une Pile de pile à combustible, tous les composants tels que le groupe électrode à membrane (MEA), la couche de diffusion de gaz et la plaque bipolaire doivent être maintenus ensemble avec une pression de contact appropriée pour éviter les fuites de réactifs et minimiser la résistance de contact interfaciale. L’approche habituelle consiste à placer les composants empilés entre deux plaques d’extrémité et à les fixer avec des tiges de serrage, qui peuvent soit entourer l’extérieur de l’empilement, soit, dans certains cas, traverser l’intérieur de l’empilement. En plus des tiges de serrage, d’autres dispositifs de compression et de fixation tels que des gaines à encliquetage ou des sangles peuvent également être utilisés.

La force de serrage doit répondre aux exigences suivantes : premièrement, elle doit être suffisamment forte pour comprimer les joints, puis comprimer la couche de diffusion de gaz, et enfin résister à la pression de fonctionnement interne. La pression nécessaire pour éviter les fuites intercalaires dépend du matériau et de la conception des joints. Les joints pour Piles de pile à combustible sont disponibles dans divers matériaux, allant du caoutchouc aux polymères propriétaires. Les conceptions varient également selon les fabricants ; les joints peuvent être plats ou profilés, et ils peuvent être des composants séparés ou intégrés dans la plaque bipolaire ou la couche de diffusion de gaz.

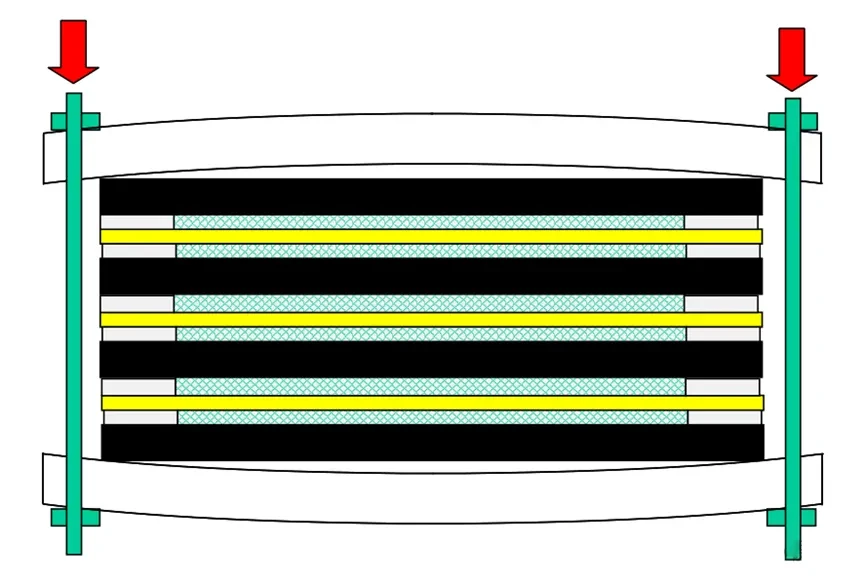

Si une force excessive est appliquée autour du périmètre, elle peut provoquer la flexion des plaques d’extrémité, ce qui peut affecter la compression dans la zone active, comme le montre le schéma ci-dessous :

La distribution de la force de serrage peut être surveillée à l’aide d’un film sensible à la pression (qui n’enregistre que la force maximale appliquée) ou de coussinets électroniques sensibles à la pression, permettant une surveillance en temps réel pendant l’assemblage. Pour éviter la flexion des plaques d’extrémité, la conception doit garantir que les plaques d’extrémité ont une rigidité suffisante. De plus, des plaques d’extrémité avec des pistons hydrauliques ou pneumatiques peuvent être utilisées pour appliquer une pression uniforme sur toute la zone active. Une autre option de conception consiste à faire passer des tiges de serrage à travers le centre des plaques d’extrémité et à disposer le champ d’écoulement autour des tiges de serrage.

Pour minimiser la résistance de contact entre la couche de diffusion de gaz et la plaque bipolaire, une pression de 1,5 à 2,0 MPa est requise. La couche de diffusion de gaz est compressible, de sorte que la compression requise doit être déterminée par la conception de la cellule. Cela peut être réalisé en ajustant précisément l’épaisseur des butées rigides ou des rainures sur la couche de diffusion de gaz, les joints et les plaques bipolaires.

Il est important de noter que si la couche de diffusion de gaz est trop compressée, elle peut s’effondrer et perdre sa fonction principale : la perméabilité aux gaz et à l’eau. Le taux de compression optimal doit être déterminé expérimentalement pour garantir la fonctionnalité efficace de chaque milieu de diffusion de gaz.

Résumé :

D’un point de vue structurel, la Pile de pile à combustible est un dispositif relativement simple, car elle se compose de multiples batteries uniques empilées en série. Chaque batterie unique est composée d’une plaque bipolaire, d’une couche de diffusion de gaz, d’une couche catalytique et d’une membrane d’échange de protons, formant une structure en couches simple qui semble facile à réaliser. Cependant, d’un point de vue fonctionnel, c’est un dispositif très complexe. La Pile de pile à combustible doit gérer efficacement le flux de gaz, le transfert de chaleur et la distribution du courant dans un espace confiné tout en assurant une distribution uniforme des réactifs et des produits et en maintenant une bonne étanchéité et une résistance mécanique sous des conditions de fonctionnement variables.

Pour répondre à ces exigences variées, la conception de la Pile de pile à combustible implique une sélection précise des matériaux, une optimisation de la construction géométrique, et des stratégies sophistiquées de gestion thermique et de compression. Chaque composant doit non seulement atteindre un équilibre optimal en termes de taille et d’espacement, mais aussi garantir des réactions électrochimiques à haute efficacité durable pendant une longue période de fonctionnement. En particulier, dans le contrôle de la pression de contact entre la couche de diffusion de gaz et la plaque bipolaire, ainsi que dans l’optimisation du système de refroidissement, des expériences et validations étendues sont nécessaires pour garantir la stabilité et l’efficacité de l’ensemble du système.

Ainsi, bien que la construction de base d’une Pile de pile à combustible puisse sembler simple, la conception et l’ingénierie sous-jacentes sont extrêmement complexes et précises. Chaque choix de conception peut avoir un impact significatif sur la performance, la longévité et l’efficacité de la pile, faisant de la Pile de pile à combustible une véritable incarnation de l’ingéniosité technologique et de l’ingénierie.

Lire la suite :

PEMFC : Composition détaillée et méthodes de test de performance des cellules individuelles

L’influence de la structure de la plaque bipolaire sur la performance de la pile à combustible

Mécanisme de la réaction ORR des piles à combustible à membrane échangeuse de protons