Zusammenfassung: Die Entwicklung von Protonenaustauschmembran-Brennstoffzellen (PEMFCs) zeigt großes Potenzial, eine saubere, effiziente und zuverlässige Energiequelle zu werden. Bipolarplatten, eine der Schlüsselkomponenten von PEMFCs, spielen eine kritische Rolle, indem sie elektrische Verbindungen herstellen, Reaktantengase zuführen, Reaktionswärme ableiten und Nebenprodukte entfernen. Sie tragen jedoch auch erheblich zu den Gesamtkosten der PEMFCs bei.

Abhängig vom verwendeten Material für Bipolarplatten können diese in metallische, graphitbasierte und Verbundwerkstoffe eingeteilt werden. Dieser Artikel gibt einen Überblick über die verschiedenen Materialien und deren Herstellungsprozesse. Unter diesen gewinnen metallische Bipolarplatten aufgrund ihrer überlegenen mechanischen und physikalischen Eigenschaften sowie ihres Kostenvorteils gegenüber porösen Graphit- und Verbundmaterialien in Anwendungen für Personenkraftwagen an Aufmerksamkeit. Die Hauptanliegen bei metallischen Bipolarplatten sind jedoch der Herstellungsprozess und die Korrosionsbeständigkeit.

Zukünftig wird die Entwicklung fortschrittlicher korrosionsbeständiger und leitfähiger Beschichtungen oder innovativer metallischer Materialien für Bipolarplatten die Akzeptanz von PEMFCs in Personenkraftwagen erheblich erhöhen.

Aufgrund von Einschränkungen in Haltbarkeit und Kosten haben Protonenaustauschmembran-Brennstoffzellen (PEMFCs) noch keine großflächige kommerzielle Anwendung erreicht, wobei Bipolarplatten eine der kritischen Komponenten sind, die ihre Machbarkeit einschränken. Typischerweise machen Bipolarplatten über 80% der gesamten Stapelmasse, etwa 30% der Gesamtkosten und den größten Teil des Volumens des Stapels aus.

In Bezug auf die Struktur erfüllen Bipolarplatten in einer Brennstoffzelle sechs grundlegende Funktionen:

1. Trennung der einzelnen Zellen innerhalb des Stapels;

2. Zufuhr von Reaktantengasen;

3. Herstellung elektrischer Verbindungen;

4. Entfernung von Wassernebenprodukten;

5. Ableitung von Reaktionswärme;

6. Widerstand gegen Klemmkräfte.

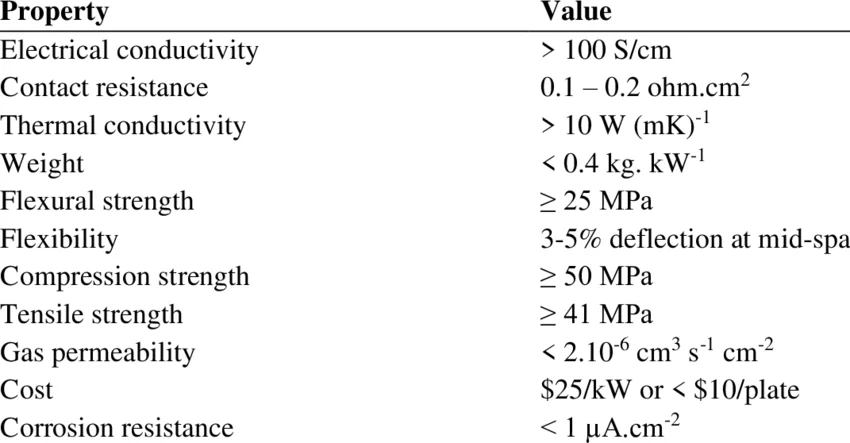

Um diese funktionalen Anforderungen zu erfüllen, hat das US-Energieministerium (DOE) spezifische Ziele für die Eigenschaften von Bipolarplatten für die Jahre 2020 und 2025 festgelegt, wie in Tabelle 1 gezeigt. Laut der neuesten Roadmap des Fuel Cell Technologies Office liegen die aktuellen Kosten für Bipolarplatten bei etwa 5,4 USD pro kW, was das DOE-Ziel für 2025 von 2,0 USD pro kW deutlich übersteigt. Dies zeigt, dass zur Erreichung der DOE-Ziele die Materialien für Bipolarplatten erschwinglicher werden müssen, während sie gleichzeitig eine hohe elektrische und thermische Leitfähigkeit, einen niedrigen Kontaktwiderstand und eine gute Korrosionsbeständigkeit beibehalten.

Bipolarplatten können je nach verwendetem Material in metallische, graphitbasierte und Verbundwerkstoffe kategorisiert werden. In China sind graphitbasierte Bipolarplatten derzeit am häufigsten in Protonenaustauschmembran-Brennstoffzellen (PEMFCs) im Einsatz. Metallische Bipolarplatten gewinnen jedoch an Aufmerksamkeit aufgrund ihres Potenzials für erhebliche Kostensenkungen bei großmaßstäblicher Produktion und ihrer Kompaktheit, insbesondere in Hochleistungsstapeln, im Vergleich zu Graphitplatten. Andererseits werden Verbund-Bipolarplatten aufgrund von Herausforderungen bei der Massenproduktion und hohen Kosten allmählich verdrängt.

Dieser Artikel bietet eine umfassende Übersicht über graphitbasierte, metallische und Verbund-Bipolarplatten und diskutiert deren Eigenschaften, Herstellungsprozesse und Herstellungsmethoden. Er untersucht auch die verschiedenen Beschichtungen, die für metallische Bipolarplatten verwendet werden. Schließlich skizziert der Artikel die Anwendungen von Brennstoffzellen basierend auf diesen verschiedenen Arten von Bipolarplatten.

Graphit-Bipolarplatten

Graphit ist derzeit das vorherrschende Material für Bipolarplatten in China, da es eine hohe elektrische Leitfähigkeit, chemische Stabilität, thermische Stabilität und Korrosionsbeständigkeit aufweist. Als poröses und sprödes Material hat Graphit jedoch eine geringe Festigkeit und hohe Sprödigkeit, was es schwierig macht, die Dichtheitsanforderungen von Bipolarplatten zu erfüllen. Um diese Einschränkungen zu überwinden, muss Graphit mehrere Zyklen der Imprägnierung und Karbonisierung durchlaufen, um nicht-poröse Graphitplatten zu erzeugen.

Nicht-poröse Graphitplatten werden typischerweise durch Graphitisierung von Kohlenstoff-/Graphitpulver und Graphitisierung von Harz bei hohen Temperaturen (etwa 2.500 °C) hergestellt. Dieser Prozess erfordert einen präzisen Temperaturanstiegsplan, was zu einem langen Produktionszyklus und hohen Kosten führt. Darüber hinaus kann der Graphitisierungsprozess aufgrund der Verdampfung von Verunreinigungen zu neuer Porosität führen, was zu einer Porositätsrate von 20 % bis 30 % auf der Graphitplattenoberfläche führen kann. Die Anwesenheit von Poren erhöht das Risiko von PEMFC-Lecks, was die Konzentration der Reaktantgase verringern und die Stapelleistung mindern kann. Um diese Risiken zu minimieren, werden die Graphitplatten imprägniert, um die Porosität zu verringern und die Oberflächenqualität zu verbessern. Eine weit verbreitete Lösung ist die wiederholt imprägnierte nicht-poröse Graphitplatte.

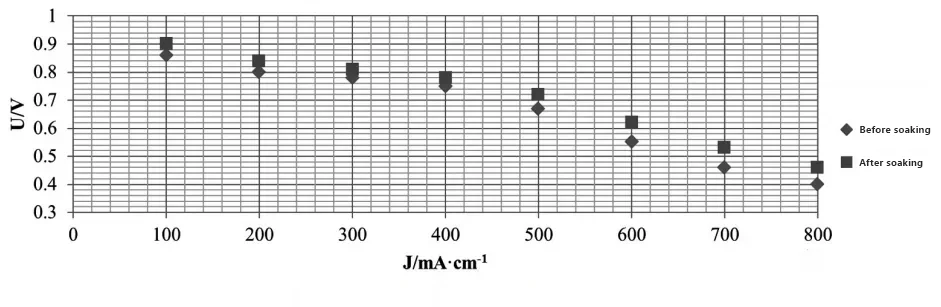

Abbildung 1 zeigt einen Vergleich der Stromdichte- (J) und Spannungskurven (U) in einem Brennstoffzellenstapel vor und nach der Imprägnierung. Es ist ersichtlich, dass die Leistung des Stapels bei Verwendung von imprägnierten Graphit-Bipolarplatten erheblich verbessert wird.

Bearbeitete Graphitplatten

Bearbeitete Graphitplatten werden typischerweise durch mechanische Bearbeitung von synthetischem Graphit hergestellt. Der Herstellungsprozess umfasst die folgenden wichtigen Schritte:

1. Rohstoffvorbereitung: Koks und Pech werden gemischt und bei einer Temperatur zwischen 1.000 und 1.300 °C karbonisiert, um Kohlenstoffmaterial zu bilden. Dieses Material wird dann mit Pech imprägniert und gebacken, gefolgt von der Graphitisierung in einem elektrischen Ofen bei Temperaturen von 2.500 bis 3.000 °C.

2. Schneiden: Das rohe Graphitmaterial wird grob in Platten nach den erforderlichen Abmessungen für Bipolarplatten geschnitten.

3. Imprägnierung: Die geschnittenen Graphitplatten werden mit Harz imprägniert, um Oberflächen- und innere Poren zu füllen. Typischerweise werden die Platten etwa 24 Stunden lang in Harz getaucht, gefolgt von einer Wärmebehandlung zur Verfestigung des Harzes. Je nach Art des verwendeten Harzes kann dieser Prozess in Phenolharzimprägnierung und Furfuralalkoholharzimprägnierung unterteilt werden.

4. Schleifen: Nach dem Schneiden und Imprägnieren müssen die Graphitplatten geschliffen werden, um die gewünschte Glätte zu erreichen. Dies umfasst grobes, mittleres und feines Schleifen, um die richtigen Abmessungen und die Oberflächenqualität sicherzustellen.

5. Ätzen/Bearbeiten: Dieser Schritt ist entscheidend für die Verarbeitung von Bipolarplatten. Die Präzision des Ätz- oder Bearbeitungsprozesses bestimmt die Maßtoleranzen und die Qualität der Flusskanäle auf den Platten.

Aufgrund der geringen Festigkeit und Sprödigkeit von Graphit ist diese Verarbeitungsmethode nicht ideal zur Herstellung von ultradünnen Bipolarplatten (weniger als 1,5 mm). Zudem kann übermäßige Reibung zwischen dem Werkzeug und Graphit zu suboptimaler Maßgenauigkeit und Oberflächenqualität führen. Während des Bearbeitungsprozesses kann Graphit in kleine Partikel und feinen Staub zerbrechen, was die Schneidwerkzeuge hoher Stoß- und Druckbelastung aussetzt. Die Notwendigkeit, komplexe Flusskanäle zu bearbeiten, erhöht die Gesamtkosten weiter. Infolgedessen ist diese Methode in vielen Ländern allmählich aus der Mode gekommen, und die meisten Hersteller verwenden jetzt Spritzgießen oder Pressformen für die Produktion.

Spritzgegossene Graphitplatten

Spritzgegossene Graphitplatten werden durch Mischen eines bestimmten Anteils Graphit mit Harz hergestellt. Diese Mischung wird in den Trichter einer Spritzgussmaschine eingeführt, wo sie erhitzt und geschmolzen wird. Die geschmolzene Mischung wird dann unter Druck in eine geschlossene Form eingespritzt und nach dem Abkühlen und Verfestigen aus der Form entnommen. Zur Erhöhung der elektrischen Leitfähigkeit dieser Bipolarplatten können Metallpulver der Mischung hinzugefügt werden, und Kohlenstofffasern oder Keramikfasern können zur Verbesserung der mechanischen Festigkeit verwendet werden. Das Spritzgießen hat jedoch mehrere Nachteile, wie verlängerte Entformungszeiten (bis zu 7 Tage), Risse in dicken Abschnitten, Größenbeschränkungen und Defekte. Eine weitere Graphitisierung kann die Leistung der Platten verbessern, aber dies erhöht die Kosten erheblich, was diese Methode für die Massenproduktion weniger geeignet macht.

Pressgeformte Graphitplatten

Um die hohen Verarbeitungskosten zu senken und die Skalierbarkeit zu verbessern, haben Forscher sich der Pressformung zur Herstellung von Bipolarplatten zugewandt. Dieser Prozess beginnt mit der Herstellung einer Mischung aus Graphitpulver und Harz, gefolgt von einer Vorbehandlung sowohl der Mischung als auch der Form. Unter Verwendung einer bestimmten Temperatur und eines bestimmten Drucks wird das Pulver geschmolzen und fließt in die gesamte Kavität der Form, um eine vollständige Abdeckung zu gewährleisten. Die Bipolarplatte wird nach der Aushärtung aus der Form entfernt. Wenn das Bindemittel ein duroplastischer Kunststoff ist, dauert es in der Regel nur wenige Minuten, bis es ausgehärtet ist, bevor es aus der Form genommen wird. Wenn ein thermoplastisches Bindemittel verwendet wird, muss die Form auf unter den Schmelzpunkt des Bindemittels gekühlt werden, bevor sie entformt wird.

Insgesamt bleibt die Marktnachfrage nach Graphit-Bipolarplatten hoch, aber Probleme mit Porosität, Kosten und langen Verarbeitungszeiten bedürfen weiterhin Verbesserungen. Zudem sollten Bipolarplatten zur Reduzierung des Widerstands für Strom- und Wärmeleitung so dünn wie möglich sein, während sie gleichzeitig ausreichende mechanische Festigkeit und eine gute Barriere für Gase beibehalten. Angesichts des aktuellen Einsatzes von Wasserstoff-Brennstoffzellenfahrzeugen in China sind Nutzfahrzeuge wie Busse, Logistik-Lkw, Reinigungsfahrzeuge und Gabelstapler die Hauptzielmärkte. Die hochfrequente Nutzung dieser Nutzfahrzeuge erfordert eine höhere Haltbarkeit ihrer Komponenten, was Graphit-Bipolarplatten zu einer geeigneten Wahl für Brennstoffzellenanwendungen macht. Graphitplatten werden aufgrund ihrer langen Lebensdauer geschätzt und sind eine bevorzugte Option für Brennstoffzellen-Nutzfahrzeuge in Demonstrationsbetrieben.

Die chinesische Firma Shanghai Hongfeng hat Graphit-Bipolarplatten mit einer Dicke von nur 1,4 mm entwickelt, die dennoch die Leistung beibehalten und Leistungsdichten erreichen, die denen der ersten Generation von Metall-Bipolarplatten von Toyota nahekommen.

Metall-Bipolarplatte

Im Vergleich zu Graphit-Bipolarplatten gewinnen metallische Bipolarplatten an Beliebtheit aufgrund ihrer hervorragenden elektrischen und thermischen Leitfähigkeit, ihrer Bearbeitbarkeit, der geringeren Anzahl an Fertigungsschritten und des Potenzials, ultradünne Bipolarplatten herzustellen. Darüber hinaus sind Massenproduktionsprozesse gut etabliert, was erhebliche Kosteneinsparungen bei der großflächigen Herstellung ermöglicht. Bisher wurden rostfreier Stahl, Aluminiumlegierungen, Titanlegierungen, Nickellegierungen, Kupferlegierungen und Metallmatrix-Verbundwerkstoffe zur Herstellung metallischer Bipolarplatten verwendet. Metallische Platten sind jedoch korrosionsanfällig, weshalb Schutzbeschichtungen erforderlich sind.

Fotochemisches Ätzen, Stanzen und Hydraulisches Formgebungsverfahren

Fotochemisches Ätzen

Das fotochemische Ätzen verwendet Chemikalien, um bestimmte Bereiche einer Metallplatte zu entfernen und so präzise Muster und Strukturen zu schaffen. Dieses Verfahren wird häufig aufgrund seiner hohen Genauigkeit und der Fähigkeit, komplizierte Designs zu erstellen, eingesetzt. Zu den Hauptvorteilen gehören:

Hohe Präzision: Das fotochemische Ätzen ermöglicht sehr feine Details, was es ideal für komplexe Geometrien und komplizierte Strömungsfelder macht.

Kein Mechanischer Stress: Da es sich um ein berührungsloses Verfahren handelt, gibt es minimale Verzerrungen oder Spannungen auf der Metallplatte, was die Maßgenauigkeit gewährleistet.

Flexibilität: Es ist einfach, Designs zu ändern, ohne dass bedeutende Werkzeugmodifikationen erforderlich sind, was Flexibilität für Prototypen und Kleinserien bietet.

Stanzen

Beim Stanzen wird eine Matrize und eine Presse verwendet, um Metall in die gewünschten Formen zu bringen. Diese Methode ist bekannt für ihre Effizienz und Kosteneffektivität bei der Großserienproduktion. Das Stanzen wird typischerweise aufgrund seiner:

Hohen Produktionsgeschwindigkeit: Stanzen ist ein schneller Prozess, der sich für die Massenproduktion eignet.

Kosteneffektivität: Sobald die Matrize erstellt ist, sinken die Stückkosten erheblich, was es zu einer bevorzugten Methode für die Massenproduktion macht.

Konsistenz: Das Stanzen gewährleistet Einheitlichkeit über große Mengen und hält gleichbleibende Qualität und Toleranzen aufrecht.

Hydraulische Formgebungsverfahren

Beim hydraulischen Formen wird hydraulischer Druck verwendet, um Metallplatten zu formen, typischerweise indem sie gegen eine Form oder Matrize gepresst werden. Diese Methode wird aufgrund ihrer Fähigkeit, komplexe Formen und tiefe Konturen zu erzeugen, geschätzt. Vorteile des hydraulischen Formens umfassen:

Vielseitigkeit: Hydraulisches Formen kann komplexe Geometrien erzeugen und ist für eine breite Palette von Metallstärken geeignet.

Reduzierte Werkzeugkosten: Im Vergleich zum Stanzen erfordert das hydraulische Formen oft weniger komplexe Werkzeuge, was zu niedrigeren anfänglichen Einrichtungskosten führen kann.

Weniger Materialabfall: Dieses Verfahren kann hinsichtlich der Materialnutzung effizienter sein, was Abfälle und Gesamtkosten reduziert.

Beschichtungen für Metallische Bipolarplatten

Trotz der vielen Vorteile von metallischen Bipolarplatten sind sie korrosionsanfälliger, was ihre Leistung und Haltbarkeit beeinträchtigen kann. Korrosion bei metallischen Bipolarplatten tritt auf, weil an der Anode die reduzierende Umgebung die schützende Metalloxidschicht reduzieren kann, Hydride bildet und das Metall sich in Wasser auflöst. Dieser Prozess ermöglicht es dem Metall, in den Brennstoffstrom zu gelangen, was das Risiko einer Kontamination der Protonenaustauschmembran erhöhen und die Aktivität der Katalysatorschicht negativ beeinflussen kann. An der Kathode erhöht die oxidierende Umgebung die Korrosionsrate erheblich, was zu Leistungsverschlechterung und vorzeitigem Stapelausfall führt.

Die Toyota Motor Corporation hat in ihrem Mirai-Brennstoffzellenfahrzeug den Einsatz von metallischen Bipolarplatten mit Schutzbeschichtungen eingeführt und damit verschiedene Probleme wie Korrosion, Kosten und Leitfähigkeit gelöst. Die Beschichtungen auf metallischen Bipolarplatten können grob in zwei Typen kategorisiert werden:

1. Kohlenstoffbasierte Beschichtungen: Dazu gehören Graphitbeschichtungen.

2. Metallbasierte Beschichtungen: Dies umfasst Edelmetallbeschichtungen, Metallcarbide, Metallnitride und Metalloxide.

Zur Anwendung dieser Beschichtungen werden mehrere Verfahrenswege verwendet, darunter Galvanisieren, chemisches Plattieren (wie Heißtauchbeschichtung, Spritzbeschichtung), chemische Gasphasenabscheidung (CVD) und physikalische Gasphasenabscheidung (PVD). In China wird PVD aufgrund seiner hohen Reinheit, guten Dichte, starken Haftung mit dem Substrat und Unempfindlichkeit gegenüber dem Basismaterial häufig für Beschichtungen von metallischen Bipolarplatten verwendet, was es zu einer bevorzugten Oberflächenmodifikationstechnik macht.

Komposit-Bipolarplatten

Komposit-Bipolarplatten kombinieren die Vorteile von Graphit- und Metallplatten, indem sie eine geringe Dichte, Korrosionsbeständigkeit und einfache Formbarkeit bieten. Sie stehen jedoch vor Herausforderungen in Bezug auf lange Verarbeitungszeiten und begrenzte langfristige Zuverlässigkeit, was ihre breite Akzeptanz beeinträchtigt. Komposit-Bipolarplatten können in zwei Typen unterteilt werden: strukturelle Komposit-Bipolarplatten und materialbasierte Komposit-Bipolarplatten.

Strukturelle Komposit-Bipolarplatten

Strukturelle Komposit-Bipolarplatten verwenden dünne Metall- oder andere hochfeste, hochdichte leitfähige Platten als Separatoren, mit porösen dünnen Kohlenstoffplatten oder Metallgewebe als Strömungsfeldplatten, die mit leitfähigen Klebstoffen verbunden sind. Diese Kompositstruktur kombiniert die Stärken von Metall- und Graphitplatten: Metallplatten bieten Festigkeit und Haltbarkeit, während Graphitplatten Strömungskanäle schaffen, ohne hohe Dichte oder Verstärkung zu benötigen. Der Einsatz von Graphit reduziert auch die direkte Exposition des Metalls gegenüber korrosiven Umgebungen, wodurch Korrosionsrisiken gemindert werden. Der Produktionsprozess ist jedoch komplex und die Abdichtung relativ schwieriger.

Materialbasierte Komposit-Bipolarplatten

Materialbasierte Komposit-Bipolarplatten werden hauptsächlich durch Mischen von Graphitpulver/verstärkten Fasern mit thermoplastischem oder duroplastischem Harz zur Herstellung eines Vorformlings gebildet, der dann gehärtet oder graphitisiert wird. Komposit-Bipolarplatten können weiter in kohlenstoffbasierte Komposit-Bipolarplatten und metallbasierte Komposit-Bipolarplatten unterteilt werden. Tabelle 4 bietet einen Vergleich zwischen metallbasierten und kohlenstoffbasierten Komposit-Bipolarplatten.

Kohlenstoffbasierte Komposit-Bipolarplatten können die Leitfähigkeit und mechanische Festigkeit basierend auf dem Verhältnis von leitfähigen Füllstoffen zu Harz anpassen, was eine kostengünstige Produktion durch Press- oder Spritzgießen ermöglicht. Dieser Ansatz bietet beträchtliches Potenzial für zukünftige Anwendungen. Metallbasierte Komposit-Bipolarplatten verwenden normalerweise Metall als Separator, mit Kunststoff, Polycarbonat oder anderen Materialien zur Gewichtsreduzierung. Leitfähige Klebstoffe binden den Kunststoffrahmen an den Metallseparator, und poröse dünne Kohlenstoffplatten oder Graphitplatten, die durch Spritzgießen oder Sintern hergestellt werden, dienen als Strömungsfeldplatten.

Obwohl metallbasierte Komposit-Bipolarplatten die Vorteile von Graphit- und Metallplatten kombinieren, machen ihre komplexe Struktur und der Produktionsprozess die Massenproduktion herausfordernd, wobei die Kosten erheblich höher sind als bei kohlenstoffbasierten Komposit-Bipolarplatten. Dies begrenzt ihre Verwendung in PEMFC-Anwendungen, aber sie bieten einzigartige Vorteile in bestimmten Szenarien, in denen ihre robuste Struktur und Haltbarkeit erforderlich sind.