Einleitung

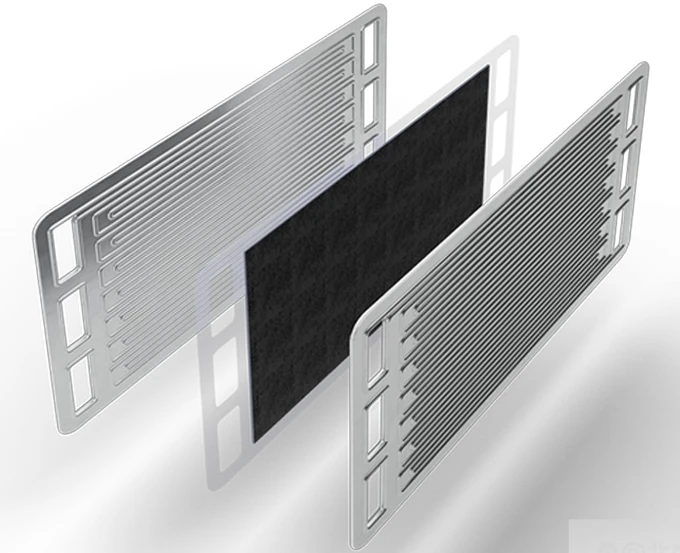

In Brennstoffzellen ist die Bipolarplatte eine der Kernkomponenten, die eine entscheidende Rolle bei der Trennung der Zellen, der Stromleitung und der Steuerung des Gasflusses spielt. Aufgrund der langfristigen Exposition der Bipolarplatten gegenüber komplexen elektrochemischen Umgebungen stehen ihre Stabilität und Lebensdauer jedoch oft vor Herausforderungen. In praktischen Anwendungen kommen Bipolarplatten nicht nur mit Wasserstoff, Sauerstoff, Elektrolytlösungen und dem durch Reaktionen entstehenden Wasser in Kontakt, sondern sind auch häufig der Luft ausgesetzt, die Verunreinigungen wie Wasserdampf und Kohlendioxid enthält. Diese Verunreinigungen können in Kombination mit Sauerstoff Oxide oder andere korrosive Verbindungen auf der Oberfläche der Bipolarplatte bilden, was zu Korrosion führt. Diese korrosiven Produkte verringern nicht nur die Leitfähigkeit der Bipolarplatte, sondern können auch zu lokaler struktureller Verschlechterung führen, was letztlich die Gesamtleistung und Lebensdauer der Brennstoffzelle beeinträchtigt.

Das Korrosionsproblem der Bipolarplatten steht nicht nur im Zusammenhang mit der elektrochemischen Umgebung, in der sie sich befinden, sondern hängt auch eng mit den Betriebsbedingungen, Umweltfaktoren und der Materialauswahl der Brennstoffzelle zusammen. In realen Szenarien können Brennstoffzellen Luft ausgesetzt sein, die Schadstoffe wie Schwefeldioxid und Stickoxide enthält, die in Kombination mit Feuchtigkeit saure oder korrosive Substanzen bilden können, die die Korrosion der Bipolarplatte beschleunigen. Darüber hinaus müssen Bipolarplatten in Anwendungen wie dem Transport oder industriellen Einsatz auch externen Belastungen wie Salznebel, mechanischen Vibrationen und Temperaturschwankungen standhalten, die die Lebensdauer der Bipolarplatte weiter verkürzen.

Um diesen Herausforderungen zu begegnen, wird TMN eine detaillierte Diskussion über die Rolle von Bipolarplatten in Brennstoffzellen führen und dabei folgende Aspekte abdecken: die Betriebsprinzipien von Brennstoffzellen, Reaktionsprozesse, Arbeitsumgebungen, Materialauswahl und Korrosionsschutzmaßnahmen. Durch eine eingehende Analyse dieser Faktoren wird TMN Lösungen zur Optimierung der Leistung von Bipolarplatten bieten, um so die Lebensdauer von Brennstoffzellen zu verlängern und ihre Gesamteffizienz und Zuverlässigkeit zu verbessern.

Der Reaktionsprozess und die Rolle von Bipolarplatten in Brennstoffzellen:

In praktischen Anwendungen spielen Bipolarplatten eine entscheidende Rolle im Reaktionsprozess innerhalb von Brennstoffzellen. Durch effektives Gasmanagement, leitfähige Verbindungen, Wärmeableitung und strukturelle Unterstützung gewährleisten sie den effizienten und sicheren Betrieb von Brennstoffzellen.

1. Der Betriebsprozess von Brennstoffzellen

1.1 Wasserstoffversorgung und Anodenreaktion

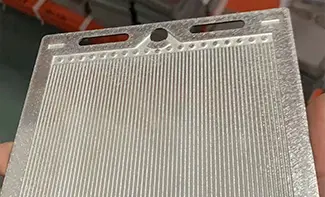

Wasserstoffzufuhr: Wasserstoff (H₂) wird zur Anodenseite der Brennstoffzelle geleitet. Die Strömungskanäle der Bipolarplatte gewährleisten die gleichmäßige Verteilung des Wasserstoffs auf die Katalysatorschicht der Anode.

Anodenreaktion: Auf der Oberfläche des Anodenkatalysators (wie z.B. Platin) wird Wasserstoff in Protonen (H⁺) und Elektronen (e⁻) aufgespalten. Die chemische Reaktion lautet: 2H₂ → 4H⁺ + 4e⁻.

Protonen passieren die Elektrolytmembran zur Kathode, während Elektronen durch den externen Stromkreis fließen und einen elektrischen Strom erzeugen.

1.2 Elektronenfluss und Stromerzeugung

Stromerzeugung: Die bei der Spaltung von Wasserstoff entstehenden Elektronen fließen durch den externen Stromkreis zur Kathode und versorgen externe Lasten (wie den Motor eines Elektrofahrzeugs, Geräte oder das Stromnetz) mit Energie. An dieser Stelle fließt der Strom durch die Last und setzt Energie frei.

1.3 Sauerstoffversorgung und Kathodenreaktion

Sauerstoffzufuhr: Sauerstoff (O₂) wird zur Kathodenseite der Brennstoffzelle geleitet. Die Strömungskanäle der Bipolarplatte gewährleisten die gleichmäßige Verteilung des Sauerstoffs auf die Katalysatorschicht der Kathode.

Kathodenreaktion: Auf der Oberfläche des Kathodenkatalysators (wie z.B. Platin) verbindet sich Sauerstoff mit Protonen und Elektronen, um Wasser zu bilden. Die chemische Reaktion lautet: O₂ + 4H⁺ + 4e⁻ → 2H₂O.

Das entstandene Wasser wird anschließend aus der Zelle entfernt.

2. Spezifische Rollen von Bipolarplatten

2.1 Gasverteilung und -management

Gasverteilung: Die Strömungskanäle innerhalb der Bipolarplatte helfen dabei, Wasserstoff und Sauerstoff gleichmäßig zu den Reaktionsbereichen zu verteilen, um eine ungleichmäßige Gasverteilung zu verhindern, die die Reaktionseffizienz verringern könnte.

Wasserabführung: Die Strömungskanäle der Bipolarplatte tragen auch dazu bei, das bei der Reaktion entstehende Wasser zu entfernen, um Wasseransammlungen zu verhindern, die den Gasfluss und die Reaktionseffizienz beeinträchtigen könnten.

2.2 Stromleitung

Leitfähige Verbindung: Die Bipolarplatte verbindet benachbarte Zellen und stellt einen leitfähigen Pfad über die Elektrodenoberflächen bereit, um einen reibungslosen Elektronenfluss im Zellstapel sicherzustellen. Dies ist entscheidend für die Aufrechterhaltung der Stromausgabe des Zellstapels.

2.3 Kühlung und Wärmeableitung

Thermisches Management: Brennstoffzellen erzeugen während des Betriebs Wärme. Die Materialien und das Design der Bipolarplatte unterstützen die Wärmeleitung und -ableitung, um die Temperatur der Brennstoffzelle im optimalen Bereich zu halten und Überhitzung zu vermeiden.

2.4 Strukturelle Unterstützung

Mechanische Stabilität: Die Bipolarplatte bietet nicht nur elektrische Verbindungen, sondern unterstützt auch die Struktur des Brennstoffzellenstapels, um die Stabilität der Zellen während des Betriebs und Transports zu gewährleisten.

Die Bedeutung der Korrosionsbeständigkeit für Bipolarplatten

In praktischen Anwendungen werden Brennstoffzellen häufig in verschiedenen Fahrzeugen (wie Autos und Bussen) und Notstromversorgungen eingesetzt. Ihre Betriebsumgebungen sind komplex und variabel, was eine spürbare und signifikante Auswirkung auf die Korrosionsleistung der Bipolarplatte hat.

1. Temperatur- und Feuchtigkeitsschwankungen in städtischen Verkehrsumgebungen

In Autos und Bussen müssen Brennstoffzellen in Außenumgebungen betrieben werden, in denen die Temperatur- und Feuchtigkeitsschwankungen erheblich sind. Zum Beispiel kann bei niedrigen Wintertemperaturen das Wasser in der Elektrolytmembran gefrieren, was die Ionenleitfähigkeit beeinträchtigt. Niedrige Temperaturen können auch die Reaktionsgeschwindigkeit verlangsamen, was zu lokaler Korrosion auf der Bipolarplatte führen kann.

Im Gegensatz dazu können im heißen Sommer hohe Temperaturen und Feuchtigkeit die Korrosionsreaktionen beschleunigen. Besonders wenn Fahrzeuge geparkt sind, kann sich im Inneren der Brennstoffzelle eine Umgebung mit hoher Luftfeuchtigkeit bilden, wodurch die Bipolarplatte anfälliger für Korrosion wird.

2. Einfluss der Gasreinheit im realen Betrieb

Wasserstoff: In realen Anwendungen ist Wasserstoff oft nicht rein und kann Spuren von Verunreinigungen wie Kohlenmonoxid und Schwefelverbindungen enthalten. Diese Verunreinigungen können während des Betriebs der Brennstoffzelle mit der Bipolarplatte reagieren und korrosive Produkte bilden, die die Lebensdauer der Bipolarplatte direkt beeinflussen.

Sauerstoff: Im tatsächlichen Einsatz ziehen Brennstoffzellen typischerweise Luft von außen als Oxidationsmittel an. Allerdings enthält Luft Schadstoffe wie Kohlenmonoxid, Schwefeldioxid, Hydroxide und Partikel. Diese Schadstoffe können chemisch mit der Bipolarplatte in der Brennstoffzelle reagieren und die Oberflächenkorrosion erhöhen. Dieses Problem ist besonders in Regionen oder Ländern mit schlechter Luftqualität ausgeprägt, in denen die Schadstoffkonzentrationen höher sind.

3. Häufigkeit von Fahrzeugstarts und -stopps

Im Straßenverkehr müssen Fahrzeuge häufig starten und stoppen und können sogar auf Staus stoßen. Die Brennstoffzelle wechselt von einem Niedrigleistungsmodus in einen Hochleistungsmodus, begleitet von Temperaturänderungen. Diese ständig wechselnde Umgebung stellt eine langfristige Herausforderung in Bezug auf Abnutzung und Korrosion für die Materialien der Bipolarplatte dar.

Korrosionsleistung von Bipolarplatten aus verschiedenen Materialien

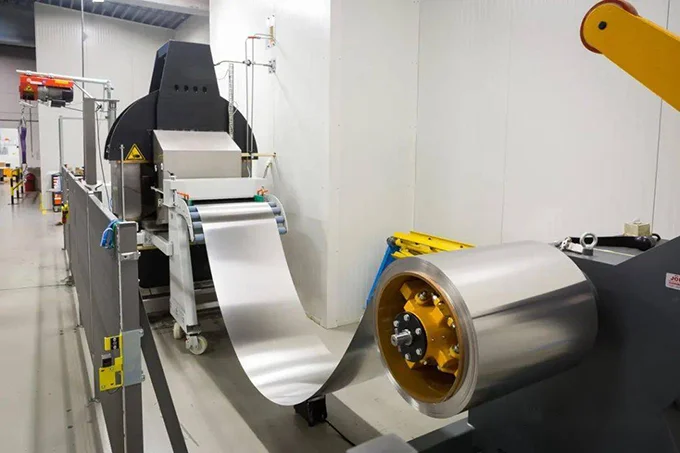

Angesichts der komplexen und variablen Arbeitsumgebungen ist die Wahl der Materialien für Bipolarplatten entscheidend. Das Verständnis der Eigenschaften verschiedener Materialien und ihrer Leistung in spezifischen korrosiven Umgebungen ist unerlässlich. TMN wird nun Bipolarplatten aus verschiedenen Materialien besprechen, um Ihnen einen schnellen Überblick über die Korrosionsbeständigkeit der einzelnen Materialien zu geben:

1. Bipolarplatten aus Edelstahl

Korrosionsbeständigkeitsvorteile:

Schützende Oxidation: Edelstahl besteht hauptsächlich aus Eisen, Chrom und Nickel. An seiner Oberfläche bildet sich leicht eine Chromoxidschicht, die eine gute Korrosionsbeständigkeit bietet, insbesondere in neutralen und schwach sauren Umgebungen.

Breite Anwendbarkeit: Edelstahl kann in verschiedenen Umgebungen, einschließlich Feuchtigkeit, saurem Dampf und bestimmten sauren oder alkalischen Lösungen, eine gute Korrosionsbeständigkeit bieten.

Einschränkungen:

Anfälligkeit für Loch- und Spaltkorrosion: Obwohl Edelstahl im Allgemeinen eine gute Korrosionsbeständigkeit aufweist, ist er unter bestimmten Bedingungen (z. B. in Chloridumgebungen) anfällig für Loch- oder Spaltkorrosion, was die Funktionalität der Bipolarplatte bei längerem Gebrauch beeinträchtigen kann.

Kosten und Gewicht: Edelstahl ist relativ dicht, was ihn für gewichtsabhängige Anwendungen ungeeignet macht. Darüber hinaus bieten Edelstähle mit hohem Nickelgehalt (wie 316L) eine stärkere Korrosionsbeständigkeit, sind aber auch teurer.

2. Bipolarplatten aus Titanlegierung

Korrosionsbeständigkeitsvorteile:

Hervorragende Oxidationsbeständigkeit: Titan bildet in der Luft einen dichten Passivfilm (hauptsächlich Titandioxid), der wirksam gegen die Erosion durch Sauerstoff und andere korrosive Medien schützt.

Beständigkeit gegen Chloridkorrosion: Titanlegierungen sind besonders beständig gegen Korrosion in Chloridumgebungen.

Einschränkungen:

Hohe Kosten: Titan ist teuer, und seine Verarbeitung ist anspruchsvoll, was zu höheren Herstellungskosten für Bipolarplatten aus Titanlegierung führt.

Geringere Leitfähigkeit: Titan hat eine geringere elektrische Leitfähigkeit im Vergleich zu Kupfer und Aluminium. Eine Oberflächenbehandlung ist erforderlich, um die Leitfähigkeit zu verbessern.

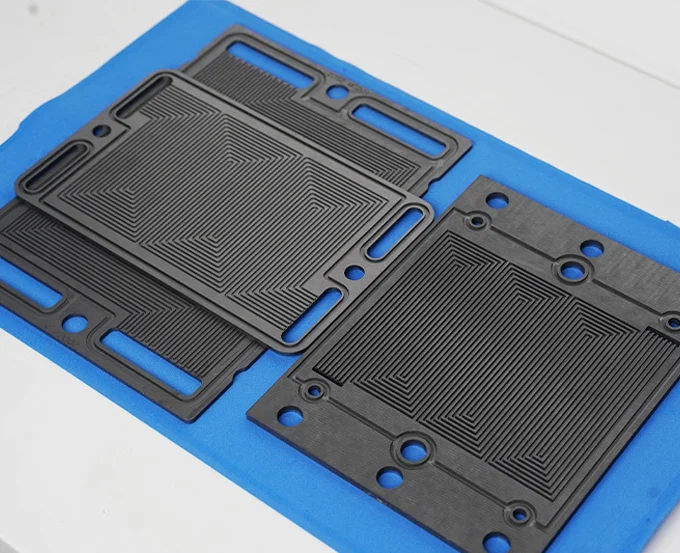

3. Bipolarplatten aus Graphit

Korrosionsbeständigkeitsvorteile:

Natürliche Korrosionsbeständigkeit: Graphit weist eine hervorragende chemische Stabilität auf und reagiert nicht leicht mit Wasserstoff, Sauerstoff oder Elektrolyten, was eine extrem hohe Korrosionsbeständigkeit in sauren und alkalischen Umgebungen bietet.

Oxidationsbeständigkeit: Graphit ist sehr widerstandsfähig gegen Oxidation, und selbst in Hochtemperaturumgebungen können Bipolarplatten aus Graphit relativ stabile Strukturen beibehalten und sind nicht leicht oxidierbar.

Einschränkungen:

Unzureichende mechanische Festigkeit: Obwohl Graphit in der Korrosionsbeständigkeit herausragt, ist es spröde und zerbrechlich, mit hohen Verarbeitungskosten, was seine Verwendung in Anwendungen mit hohen Anforderungen an die mechanische Festigkeit einschränkt.

Dichtleistung: Graphit-Bipolarplatten dichten nicht so gut ab wie Metall-Bipolarplatten, was das Risiko von Gasleckagen erhöht.

4. Bipolarplatten aus Kohlenstoffverbundwerkstoff

Korrosionsbeständigkeitsvorteile:

Chemische Stabilität: Kohlenstoffverbundwerkstoffe weisen sowohl in sauren als auch in alkalischen Umgebungen eine hervorragende Korrosionsbeständigkeit auf und reagieren nicht mit den meisten chemischen Substanzen.

Leichtgewicht: Im Vergleich zu Metall-Bipolarplatten haben Kohlenstoffverbundwerkstoffe eine geringere Dichte, was das Gewicht der Brennstoffzelle erheblich reduzieren kann und sie somit für Anwendungen geeignet macht, die leichte Materialien erfordern.

Einschränkungen:

Hochtemperatur-Oxidation: Kohlenstoffverbundwerkstoffe sind bei hohen Temperaturen anfällig für Oxidation, insbesondere in Umgebungen mit hoher Temperatur und Luftfeuchtigkeit, was zusätzliche Schutzmaßnahmen erfordert.

Komplexer Produktionsprozess: Die Herstellung und Verarbeitung von Kohlenstoffverbundwerkstoffen ist komplex, was die Produktionseffizienz und die Kostenkontrolle beeinträchtigen kann, wenn sie nicht sorgfältig gehandhabt wird.

Wie man die Korrosionsbeständigkeit von Bipolarplatten verbessert

Aus dem Obigen verstehen wir, dass die Umgebung einen erheblichen Einfluss auf die Korrosionsleistung von Bipolarplatten hat. Um die Gesamtleistung von Brennstoffzellen sicherzustellen, ist es entscheidend, die Korrosionsbeständigkeit der Bipolarplatte zu verbessern. TMN wird nun einige Maßnahmen und Vorschläge basierend auf den oben genannten Problemen vorstellen:

1. Materialauswahl und Oberflächenbehandlung

Hochkorrosionsbeständige Materialien: Wählen Sie Materialien mit hervorragender Korrosionsbeständigkeit, wie z. B. Titanlegierungen, Kohlenstoffverbundwerkstoffe oder optimierten Edelstahl (z. B. 316L). Diese Materialien zeigen in verschiedenen korrosiven Umgebungen gute Leistungen.

Oberflächenpassivierung: Führen Sie Passivierungsbehandlungen auf der Oberfläche der Bipolarplatte durch, um deren Korrosionsbeständigkeit zu verbessern. Beispielsweise kann die Oberflächenpassivierung von Titanlegierungen eine dichte Oxidschicht bilden, die das Substrat vor korrosiven Medien schützt.

Beschichtungstechnologie: Tragen Sie korrosionsbeständige Beschichtungen (wie Platin, Gold oder Metallkarbide) auf die Oberfläche der Bipolarplatte auf, um die Korrosionsbeständigkeit effektiv zu erhöhen.

2. Kontrolle der Gasreinheit:

Verwendung von hochreinem Wasserstoff und Sauerstoff: Reduzieren Sie den Gehalt an Verunreinigungen im Brennstoff, wie Kohlenmonoxid und Schwefelverbindungen, um die Reaktion von Verunreinigungen mit den Bipolarplatten erheblich zu verringern und somit die Bildung von korrosiven Produkten zu verhindern.

Luftfiltersystem: Filtern Sie die angesaugte Luft, um Schadstoffe und Partikel zu entfernen, die Sauerstoffreinheit in der Luft zu erhöhen und die Konzentration von korrosiven Substanzen zu reduzieren.

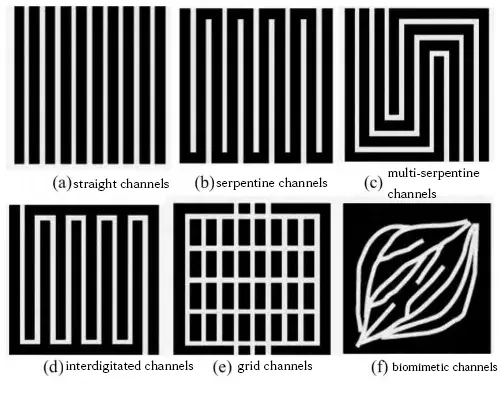

3. Optimierung des Designs der Bipolarplatte

Strömungskanäle-Design: Gestalten Sie die Struktur der Strömungskanäle der Bipolarplatte so, dass eine gleichmäßige Verteilung der Reaktionsgase gewährleistet und das erzeugte Wasser effektiv entfernt wird, um Wasseransammlungen zu vermeiden und den Korrosionsprozess zu verlangsamen.

Wärmemanagement-Design: Implementieren Sie effiziente Wärmedesigns, um die Brennstoffzelle während des Betriebs bei optimaler Temperatur zu halten und hitzebedingte Korrosion bei hohen Temperaturen zu verhindern.

4. Wartungsoptimierung:

Regelmäßige Inspektion und Wartung: Überprüfen Sie regelmäßig den Zustand der Bipolarplatte, erkennen und beheben Sie Korrosionsprobleme rechtzeitig und verlängern Sie deren Lebensdauer.

Durch die Umsetzung dieser Maßnahmen kann die Korrosionsbeständigkeit der Bipolarplatten effektiv verbessert werden, wodurch die Lebensdauer der Brennstoffzellen verlängert und die Gesamtleistung und Zuverlässigkeit erhöht werden.

Verwandte Suchen:

Die praktische Anwendung von Proton Austausch Membran-Brennstoffzellen

Der Einfluss der Struktur der Bipolarplatte auf die Leistung der Brennstoffzelle

Verständnis von Graphit-Bipolarplatten: Die Schlüsselkomponente von Brennstoffzellen

Verständnis von metallischen Bipolarplatten für PEM-Brennstoffzellen