Titan kann die Leistung und Haltbarkeit von Brennstoffzellen erheblich verbessern, wenn es bei der Herstellung von Bipolarplatten verwendet wird, was es zu einer idealen Wahl für Anwendungen mit hohen Anforderungen an Brennstoffzellen macht. Wenn Sie die Anwendung und die Auswirkungen von Titan in Bipolarplatten weiter erforschen möchten, setzen Sie Ihre Reise mit TMN fort. Dieser Artikel wird zunächst die Eigenschaften von Titanmaterialien vorstellen, gefolgt von einer Analyse der Unterschiede zwischen Titan-Bipolarplatten und anderen Arten von Bipolarplatten.

Hochleistungsmetall – Titan

Titan ist ein silbergraues Metallmaterial, das für seine hohe Festigkeit, geringe Dichte, Korrosionsbeständigkeit und Biokompatibilität bekannt ist und es zu einem wichtigen Material in vielen Hochleistungsanwendungen macht. Titan macht etwa 0,6 % der Erdkruste aus und ist das neunt häufigste Element in der Kruste und das vierthäufigste Metallelement nach Aluminium, Eisen und Magnesium.

Obwohl Titan kein seltenes Metall ist, existiert es nicht in reiner Form und wird normalerweise in Mineralien wie Rutil (TiO2) und Ilmenit (FeTiO3) gefunden. Die Extraktion und Reinigung von Titan erfordert einen komplexen Prozess, der typischerweise das Kroll-Verfahren umfasst, bei dem das Erz zu Titan-Schwamm reduziert und dann zu Titan-Barren geschmolzen wird. Dieser komplexe Extraktionsprozess führt zu höheren Produktionskosten für Titan, gewährleistet aber auch seine Reinheit und hohe Leistung.

Aufgrund seiner einzigartigen Eigenschaften wird Titan bereits in vielen Bereichen eingesetzt. In der Luft- und Raumfahrtindustrie ist Titan aufgrund seines hervorragenden Festigkeits-Gewichts-Verhältnisses und seiner Hitzebeständigkeit das bevorzugte Material für Flugzeugtriebwerke, Flugzeugstrukturen und Raketenteile. Im medizinischen Bereich wird Titan aufgrund seiner guten Biokompatibilität häufig zur Herstellung von künstlichen Gelenken, Knochenplatten und Zahnimplantaten verwendet, was es zum Goldstandard für medizinische Implantatmaterialien macht. Darüber hinaus zeigt Titan in der chemischen Industrie außergewöhnliche Leistungen, wo seine Korrosionsbeständigkeit es unverzichtbar für die Herstellung von säure- und alkalibeständigen Behältern, Rohren und Wärmetauschern macht.

Mit den Fortschritten in Wissenschaft und Technik erweitert sich der Anwendungsbereich von Titan kontinuierlich. Besonders die Entwicklung von Titanlegierungen hat es ihm ermöglicht, allmählich einen Platz in der Automobilindustrie zu finden, wo es zur Herstellung von leichten und hochfesten Karosseriestrukturen und Motorkomponenten verwendet wird. Darüber hinaus ist Titan im Energiesektor aufgrund seiner hervorragenden Korrosionsbeständigkeit und mechanischen Festigkeit weit verbreitet in der Meerestechnik und in nuklearen Energieanlagen, was entscheidende Unterstützung für die nachhaltige Entwicklung der Energie bietet.

Eigenschaften und Einschränkungen von Titan

Aus der obigen Einführung aus verschiedenen Perspektiven wird deutlich, dass Titan ein Hochleistungsmetall mit vielen hervorragenden Eigenschaften ist, das in verschiedenen Bereichen weit verbreitet ist. Es hat jedoch auch gewisse Einschränkungen, die seine breitere Anwendung in einigen Bereichen einschränken. Nachfolgend wird eine detaillierte Einführung in die Eigenschaften und Einschränkungen von Titan gegeben:

1. Eigenschaften von Titan:

Hohe Festigkeit und geringe Dichte

Titan hat eine Dichte von 4,5 g/cm³, was nur 56 % der Dichte von Stahl entspricht, aber seine Festigkeit ist doppelt so hoch wie die von Stahl. Zum Beispiel liegt die Zugfestigkeit von kommerziell reinem Titan zwischen 240 und 550 MPa, während die Zugfestigkeit von Titanlegierungen 1100 MPa übersteigen kann.

Diese Kombination aus hoher Festigkeit und geringer Dichte macht Titan in der Luft- und Raumfahrtindustrie sehr beliebt, da es das Gewicht von Flugzeugen erheblich reduzieren und dadurch die Kraftstoffeffizienz verbessern kann.

Ausgezeichnete Korrosionsbeständigkeit

Titan hat eine extrem niedrige Korrosionsrate in Meerwasser, die nur 0,003 mm pro Jahr beträgt, was es zu einem häufig verwendeten Material in der Meerestechnik und im Schiffbau macht.

Titan zeigt auch eine ausgezeichnete Korrosionsbeständigkeit in Chlor und anderen korrosiven Chemikalien. Zum Beispiel beträgt seine Korrosionsrate in konzentrierter Salpetersäure nur 0,0025 mm pro Jahr.

Hitzebeständigkeit

Titan hat einen hohen Schmelzpunkt von 1668 °C und kann den größten Teil seiner Festigkeit auch bei Temperaturen über 600 °C behalten, was es für kritische Motorkomponenten geeignet macht.

Biokompatibilität

Die Biokompatibilität von Titan wird in medizinischen Implantaten weitgehend genutzt. Bei Hüftgelenkersatzoperationen haben Patienten mit Titanimplantaten eine Überlebensrate von über 90 % nach fünf Jahren, und aufgrund seiner guten Biokompatibilität gibt es nur sehr geringe Immunantworten und Abstoßungsraten bei den Patienten.

2. Einschränkungen von Titan:

Hohe Produktions- und Herstellungskosten

Die Produktionskosten von Titan sind relativ hoch, was hauptsächlich auf seine komplexen Extraktions- und Raffinationsprozesse zurückzuführen ist. Die Produktionskosten von Titan liegen bei etwa 5 bis 7 USD pro Kilogramm, während die Produktionskosten von Stahl nur bei 0,5 bis 1 USD pro Kilogramm liegen.

Auch die Schmelztemperatur von Titan ist hoch und erfordert typischerweise 3.000 kWh/Tonne Energie, während für das Schmelzen von Stahl nur 500 kWh/Tonne benötigt werden, was die Produktionskosten von Titan weiter erhöht.

Schwierigkeiten bei der Verarbeitung

Die Verarbeitungsgeschwindigkeit von Titan beträgt etwa 50 % der von Stahl, und die Standzeit der Werkzeuge liegt normalerweise nur bei 20-30 % im Vergleich zur Stahlverarbeitung, was die Verarbeitungskosten von Titan erheblich erhöht.

Schwierigkeiten beim Schweißen

Beim Schweißen von Titan, wenn der Sauerstoffgehalt in der Umgebung 50 ppm überschreitet oder der Stickstoffgehalt 25 ppm übersteigt, steigt die Sprödigkeit der geschweißten Teile erheblich an, was die Qualität der Schweißnaht beeinträchtigt. Daher muss das Schweißen von Titan in einer streng kontrollierten Inertgasumgebung durchgeführt werden, was die Komplexität und die Kosten des Schweißens erhöht.

Was ist die Auswirkung von Titan auf die Herstellung von Bipolarplatten?

In praktischen Anwendungen müssen Bipolarplatten komplexen Arbeitsumgebungen standhalten, insbesondere der korrosiven Umgebung und dem Hochdruck bei hohen Temperaturen in Brennstoffzellen. Daher ist die Wahl der Materialien entscheidend. Im Vergleich zu herkömmlichen Bipolarplatten aus Edelstahl bieten Titan-Bipolarplatten in dieser Hinsicht erhebliche Vorteile, die es ihnen ermöglichen, sich allmählich durchzusetzen.

Vorteile von Titan-Bipolarplatten im Vergleich zu Edelstahl-Bipolarplatten

Korrosionsbeständigkeit

Im Betriebsumfeld von Brennstoffzellen müssen Bipolarplatten korrosiven Bedingungen wie sauren Elektrolyten und Redoxreaktionen standhalten. Während Edelstahl-Bipolarplatten eine gewisse Korrosionsbeständigkeit aufweisen, können sie im Laufe der Zeit dennoch korrodieren, insbesondere in Umgebungen, die Chloridionen enthalten, was zu Lochfraß oder interkristalliner Korrosion führen kann.

Im Gegensatz dazu weist Titan eine überlegene Korrosionsbeständigkeit auf, insbesondere in sauren und oxidierenden Medien. Titan-Bipolarplatten können über einen langen Zeitraum eine stabile Leistung aufrechterhalten, was nicht nur die Lebensdauer von Brennstoffzellen effektiv verlängert, sondern auch die Wartungshäufigkeit reduziert und so einen langfristig zuverlässigen Betrieb des Systems gewährleistet.

Hohe Festigkeit und geringe Dichte

Das Verhältnis von Festigkeit zu Gewicht ist ein weiterer wesentlicher Vorteil von Titan in Bipolarplatten für Brennstoffzellen. Obwohl Edelstahl eine hohe Festigkeit bietet, erhöht seine größere Dichte das Gewicht der Brennstoffzellen und beeinträchtigt somit die Energiedichte und Effizienz der Brennstoffzellen. Die Dichte von Titan beträgt nur 56 % der von Edelstahl und bietet eine gleichwertige oder sogar höhere Festigkeit bei einer signifikanten Reduzierung des Gewichts der Bipolarplatten.

Für Brennstoffzellen, die eine hohe Energiedichte und ein leichtes Design priorisieren, verbessert die Verwendung von Titan-Bipolarplatten nicht nur die Gesamteffizienz, sondern auch die Tragbarkeit und Anpassungsfähigkeit der Ausrüstung, was sie besonders vielversprechend für mobile Anwendungen und die Luft- und Raumfahrt macht.

Leitfähigkeit

In Brennstoffzellen beeinflusst die Leitfähigkeit der Bipolarplatten direkt die Ausgangsleistung der Zelle. Obwohl Edelstahl eine relativ hohe Leitfähigkeit aufweist, kann sich auf seiner Oberfläche leicht eine Oxidschicht bilden, die die Leitfähigkeit negativ beeinflussen kann.

Die Leitfähigkeit von Titan ist zwar etwas geringer als die von Edelstahl, kann jedoch durch geeignete Oberflächenbehandlungen, wie Platin- oder Nickelbeschichtung, erheblich verbessert werden, während gleichzeitig die Bildung von Oxidschichten verhindert wird. Mit der richtigen Oberflächenbehandlung können Titan-Bipolarplatten daher eine hervorragende Leitfähigkeit erreichen und eine langfristig stabile elektrochemische Leistung gewährleisten, wodurch der effiziente Betrieb von Brennstoffzellen sichergestellt wird.

Schwierigkeiten im Herstellungsprozess

Titan ist aufgrund seiner hohen Festigkeit und seines hohen Schmelzpunkts schwieriger zu verarbeiten, was Herausforderungen bei der Bearbeitung und beim Schweißen mit sich bringt. Im Gegensatz dazu sind Edelstahl-Bipolarplatten auf dem Markt weit verbreitet, und die Herstellungsprozesse sind relativ ausgereift. Die meisten Hersteller verwenden traditionelle Bearbeitungsmethoden, was zu den deutlich höheren Herstellungskosten von Titan-Bipolarplatten beiträgt.

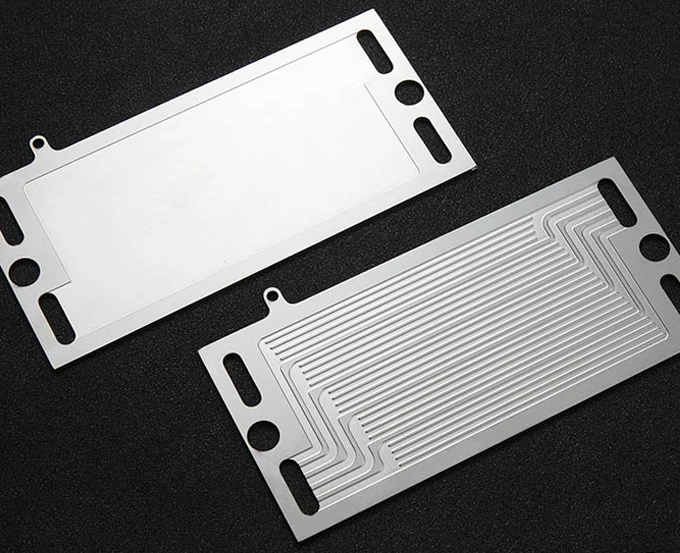

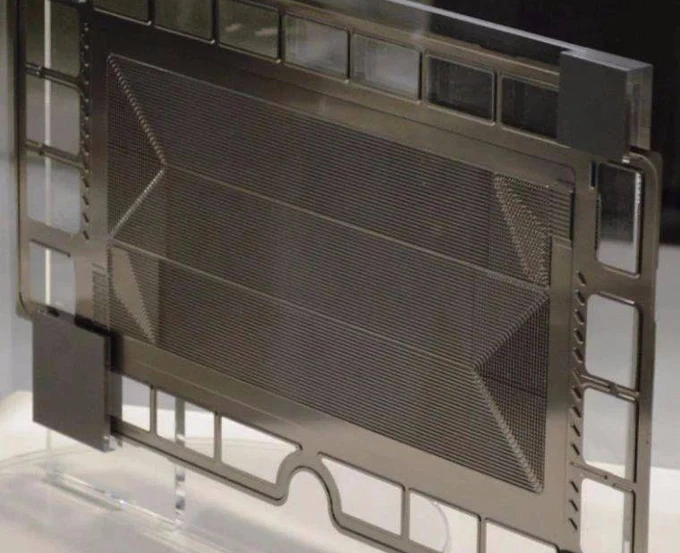

Die Herausforderungen bei der Verarbeitung von Titan-Bipolarplatten sind jedoch nicht unüberwindbar. Die Anwendung von Metall ätzen bietet einen effizienten und machbaren Weg zur Bearbeitung von Titanmaterialien. Diese präzise Technik gewährleistet hohe Genauigkeit und Konsistenz, während sie die Schwierigkeiten bei der Bearbeitung von Titan überwindet, was die Produktionskosten effektiv senkt und die Herstellungseffizienz verbessert.

Lösung für die Schwierigkeiten bei der Verarbeitung von Titan: Metall ätzen Prozess

Vorteile von Metall ätzen

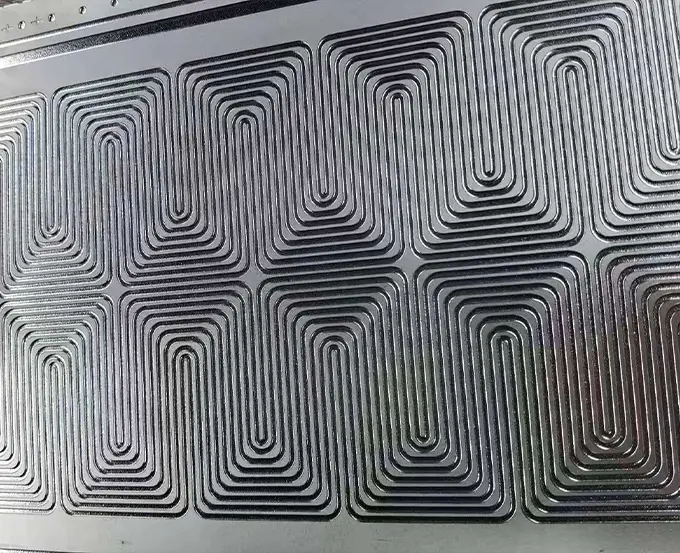

Metall ätzen ist eine kontaktlose Verarbeitungstechnik, bei der lichtempfindliche Materialien und chemische Ätzlösungen verwendet werden, um Materialschichten präzise von der Oberfläche von Titan zu entfernen. Dieser Prozess kann nicht nur komplexe Geometrien bewältigen, sondern auch hohe Präzision und Konsistenz gewährleisten, wodurch die Werkzeugabnutzungsprobleme, die bei herkömmlichen Bearbeitungsverfahren häufig auftreten, vermieden werden. Darüber hinaus bewahrt dieser Prozess, da er nicht direkt mit dem Material in Kontakt kommt, die Oberflächeneigenschaften von Titan besser und erhält dessen ursprüngliche mechanische und chemische Leistung.

Reduzierung der Herstellungskosten und Verbesserung der Verarbeitungsgenauigkeit

Der Metall ätzen Prozess kontrolliert die Kosten der Titanverarbeitung effektiv. Diese Technik arbeitet unter niedrigen Temperaturbedingungen, wodurch der Energieverbrauch reduziert wird und Oxidationsprobleme, die bei hohen Temperaturen auftreten, vermieden werden. Darüber hinaus ermöglicht Metall ätzen eine Präzision auf Mikron-Ebene, was die Oberflächenglätte und Formgenauigkeit von Titan-Bipolarplatten erheblich verbessert und somit die Gesamtleistung der Bipolarplatten steigert.

Ermöglichung komplexer Struktureller Designs

Die Flexibilität des Metall ätzen Prozesses zeigt sich auch in seiner Fähigkeit, komplexe Strukturdesigns leicht und schnell zu realisieren, während die hohe Präzision beibehalten wird. Dies ist besonders wichtig für das Strömungsfeld-Design von Bipolarplatten in Brennstoffzellen. Wenn sich Ihr Projekt in der Entwicklungsphase befindet und mehrere Anpassungen der Strömungskanäle erforderlich sind, ermöglicht dieser Prozess schnelle Iterationen von Bipolarplatten-Designs bei niedrigeren Kosten und kürzeren Zyklen. Diese effiziente Verarbeitungstechnik spart nicht nur Entwicklungszeit, sondern stellt auch sicher, dass jede Designanpassung präzise ausgeführt wird, was eine starke Unterstützung für Ihre Entwicklungsprojekte bietet.

Professionelle technische Unterstützung von TMN

TMN ist ein professioneller Hersteller mit über zehn Jahren Erfahrung im Bereich Metall ätzen und wird aufgrund seiner fortschrittlichen Technologie und umfassenden Erfahrung im Bereich Ätzdienstleistungen als führend in der Branche anerkannt. Das Unternehmen betreibt eine Anlage mit über 4.000 Quadratmetern, die mit fünf vollautomatischen Metall ätzen Produktionslinien ausgestattet ist, die eine Länge von über 39 Metern haben, sowie ein unabhängiges großes Metalllager, das Effizienz und Stabilität im Produktionsprozess gewährleistet. Neben dem fortschrittlichen Metall ätzen Prozess bietet TMN auch Sekundärbearbeitungstechnologien wie Oberflächenbehandlung und Laserschweißen an, um umfassende Lösungen für verschiedene komplexe Verarbeitungsanforderungen zu bieten.

Wenn Sie mit Metall ätzen nicht vertraut sind oder spezifische Herstellungsanforderungen für Bipolarplatten haben, können Sie uns gerne telefonisch, über WeChat oder WhatsApp unter +8613603056883 oder per E-Mail unter lydia.sales1@tmnetch.com kontaktieren.

Weiterlesen:

Warum ist Korrosionsbeständigkeit für Bipolarplatten wichtig?

Welche Bedeutung hat Titan bei der Herstellung von Bipolarplatten?

Metall ätzen: Auswirkungen auf die Entwicklung von PEM-Brennstoffzellen für Elektrofahrzeuge