Introduzione

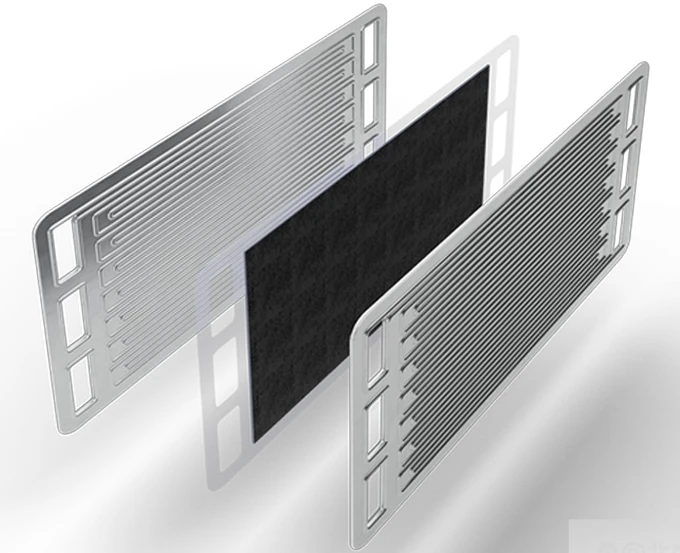

Nelle celle a combustibile, la piastra bipolare è uno dei componenti principali, svolgendo un ruolo cruciale nella separazione delle celle, nella conduzione dell’elettricità e nella gestione del flusso di gas. Tuttavia, a causa dell’esposizione a lungo termine delle piastre bipolari a complessi ambienti elettrochimici, la loro stabilità e durata di vita spesso affrontano delle sfide. Nelle applicazioni pratiche, le piastre bipolari non solo entrano in contatto con idrogeno, ossigeno, soluzioni elettrolitiche e l’acqua prodotta dalle reazioni, ma sono anche frequentemente esposte all’aria contenente impurità come vapore acqueo e anidride carbonica. Queste impurità, quando combinate con l’ossigeno, possono formare ossidi o altri composti corrosivi sulla superficie della piastra bipolare, portando alla corrosione. Questi prodotti corrosivi non solo riducono la conducibilità della piastra bipolare, ma possono anche causare un deterioramento strutturale localizzato, influenzando alla fine le prestazioni complessive e la durata della cella a combustibile.

Il problema della corrosione delle piastre bipolari non è solo legato all’ambiente elettrochimico in cui sono situate, ma è anche strettamente connesso alle condizioni operative, ai fattori ambientali e alle scelte dei materiali della cella a combustibile. Nella realtà, le celle a combustibile possono essere esposte ad aria contenente inquinanti come biossido di zolfo e ossidi di azoto, che, quando combinati con l’umidità, possono generare sostanze acide o corrosive che accelerano la corrosione della piastra bipolare. Inoltre, in applicazioni come il trasporto o l’uso industriale, le piastre bipolari devono anche resistere a sollecitazioni esterne come spruzzi di sale, vibrazioni meccaniche e fluttuazioni di temperatura, tutte condizioni che accorciano ulteriormente la durata della piastra bipolare.

Per affrontare queste sfide, TMN condurrà una discussione dettagliata sul ruolo delle piastre bipolari nelle celle a combustibile, coprendo i seguenti aspetti: i principi operativi delle celle a combustibile, i processi di reazione, gli ambienti di lavoro, la selezione dei materiali e le misure anticorrosione. Attraverso un’analisi approfondita di questi fattori, TMN fornirà soluzioni per ottimizzare le prestazioni delle piastre bipolari, estendendo così la durata delle celle a combustibile e migliorandone l’efficienza e l’affidabilità complessive.

Il Processo di Reazione e il Ruolo delle Piastre Bipolari nelle Celle a Combustibile:

Nelle applicazioni pratiche, le piastre bipolari svolgono un ruolo cruciale nel processo di reazione all’interno delle celle a combustibile. Attraverso una gestione efficace dei gas, connessioni conduttive, dissipazione del calore e supporto strutturale, esse garantiscono il funzionamento efficiente e sicuro delle celle a combustibile.

1. Il Processo Operativo delle Celle a Combustibile

1.1 Fornitura di Idrogeno e Reazione all’Anodo

Afflusso di Idrogeno: L’idrogeno (H₂) viene indirizzato al lato dell’anodo della cella a combustibile. I canali di flusso della piastra bipolare garantiscono la distribuzione uniforme dell’idrogeno nello strato catalitico dell’anodo.

Reazione all’Anodo: Sulla superficie del catalizzatore dell’anodo (come il platino), l’idrogeno si divide in protoni (H⁺) ed elettroni (e⁻). La reazione chimica è: 2H₂ → 4H⁺ + 4e⁻.

I protoni passano attraverso la membrana elettrolitica fino al catodo, mentre gli elettroni fluiscono attraverso il circuito esterno, formando una corrente elettrica.

1.2 Flusso di Elettroni e Generazione di Corrente

Formazione della Corrente: Gli elettroni prodotti dalla scissione dell’idrogeno fluiscono attraverso il circuito esterno fino al catodo, fornendo energia ai carichi esterni (come il motore di un veicolo elettrico, apparecchiature o la rete elettrica). A questo punto, la corrente fluisce attraverso il carico, rilasciando energia.

1.3 Fornitura di Ossigeno e Reazione al Catodo

Afflusso di Ossigeno: L’ossigeno (O₂) viene indirizzato al lato del catodo della cella a combustibile. I canali di flusso della piastra bipolare garantiscono la distribuzione uniforme dell’ossigeno nello strato catalitico del catodo.

Reazione al Catodo: Sulla superficie del catalizzatore del catodo (come il platino), l’ossigeno si combina con i protoni e gli elettroni per formare acqua. La reazione chimica è: O₂ + 4H⁺ + 4e⁻ → 2H₂O.

L’acqua prodotta viene poi rimossa dalla cella.

2. Ruoli Specifici delle Piastre Bipolari

2.1 Distribuzione e Gestione dei Gas

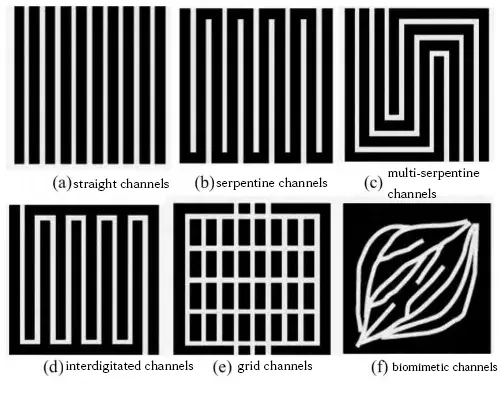

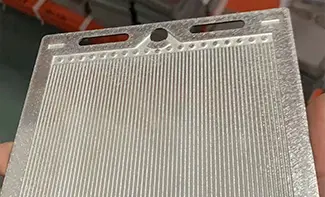

Distribuzione dei Gas: I canali di flusso all’interno delle piastre bipolari aiutano a distribuire uniformemente idrogeno e ossigeno nelle aree di reazione, prevenendo flussi di gas disomogenei che potrebbero ridurre l’efficienza della reazione.

Rimozione dell’Acqua: I canali di flusso della piastra bipolare aiutano anche a rimuovere l’acqua prodotta durante la reazione, prevenendo l’accumulo di acqua che potrebbe influenzare il flusso di gas e l’efficienza della reazione.

2.2 Conduzione della Corrente

Connessione Conduttiva: Le piastre bipolari collegano le celle adiacenti, fornendo un percorso conduttivo attraverso le superfici degli elettrodi, garantendo un flusso regolare di elettroni all’interno del pacco di celle. Questo è cruciale per mantenere l’output di corrente del pacco di celle.

2.3 Raffreddamento e Dissipazione del Calore

Gestione Termica: Le celle a combustibile generano calore durante il funzionamento. I materiali e il design delle piastre bipolari aiutano nella conduzione e dissipazione del calore, mantenendo la temperatura della cella a combustibile entro un intervallo ottimale per prevenire il surriscaldamento.

2.4 Supporto Strutturale

Stabilità Meccanica: Le piastre bipolari non solo forniscono connessioni elettriche, ma supportano anche la struttura del pacco di celle a combustibile, garantendo la stabilità delle celle durante il funzionamento e il trasporto.

L’Importanza della Resistenza alla Corrosione per le Piastre Bipolari

Nelle applicazioni pratiche, le celle a combustibile sono comunemente utilizzate in vari veicoli (come auto e autobus) e in alimentatori di riserva. I loro ambienti operativi sono complessi e variabili, il che ha un impatto tangibile e significativo sulle prestazioni di corrosione delle piastre bipolari.

1. Variazioni di Temperatura e Umidità negli Ambienti di Trasporto Urbano

Nelle auto e negli autobus, le celle a combustibile devono operare in ambienti esterni in cui le fluttuazioni di temperatura e umidità sono sostanziali. Ad esempio, in condizioni invernali a bassa temperatura, l’acqua nella membrana elettrolitica può congelare, influenzando la conduttività ionica. Le basse temperature possono anche rallentare il tasso di reazione, portando potenzialmente a una corrosione localizzata sulle piastre bipolari.

Al contrario, durante le estati calde, alte temperature e umidità possono accelerare le reazioni corrosive. Soprattutto quando i veicoli sono parcheggiati, può formarsi un ambiente ad alta umidità all’interno della cella a combustibile, rendendo le piastre bipolari più suscettibili alla corrosione.

2. Impatto della Purezza del Gas nell’Operatività Reale

Idrogeno: Nelle applicazioni reali, l’idrogeno spesso non è puro e può contenere tracce di impurità come monossido di carbonio e composti solforati. Queste impurità possono reagire con le piastre bipolari durante il funzionamento della cella a combustibile, formando prodotti corrosivi che influenzano direttamente la durata delle piastre bipolari.

Ossigeno: Nell’uso pratico, le celle a combustibile prelevano tipicamente aria dall’esterno come ossidante. Tuttavia, l’aria contiene inquinanti come monossido di carbonio, biossido di zolfo, idrossidi e particolato. Questi inquinanti possono reagire chimicamente con le piastre bipolari all’interno della cella a combustibile, portando a un aumento della corrosione superficiale. Questo problema è particolarmente pronunciato in regioni o paesi con scarsa qualità dell’aria, dove le concentrazioni di inquinanti sono più elevate.

3. Frequenza di Accensioni e Spegnimenti dei Veicoli

Nel traffico, i veicoli affrontano spesso frequenti accensioni e spegnimenti e possono persino incontrare condizioni di traffico congestionato. La cella a combustibile passa dalla modalità a bassa potenza alla modalità ad alta potenza, accompagnata da cambiamenti di temperatura. Questo ambiente in costante cambiamento pone una sfida a lungo termine di usura e corrosione ai materiali delle piastre bipolari.

Prestazioni di Corrosione delle Piastre Bipolari Realizzate con Materiali Diversi

Data la complessità e la variabilità degli ambienti di lavoro, la scelta dei materiali per le piastre bipolari è cruciale. Comprendere le proprietà dei vari materiali e le loro prestazioni in specifici ambienti corrosivi è essenziale. TMN discuterà ora delle piastre bipolari realizzate con diversi materiali per aiutarti a comprendere rapidamente le caratteristiche di resistenza alla corrosione di ciascuno:

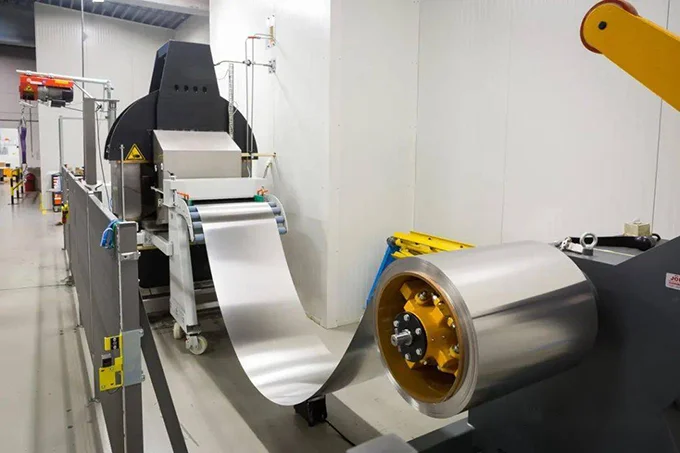

1. Piastre Bipolari in Acciaio Inox

Vantaggi della Resistenza alla Corrosione:

Ossidazione Protettiva: L’acciaio inox è composto principalmente da ferro, cromo e nichel. La sua superficie forma facilmente uno strato di ossido di cromo, che fornisce una buona resistenza alla corrosione, specialmente in ambienti neutri e leggermente acidi.

Ampia Applicabilità: L’acciaio inox può offrire una buona resistenza alla corrosione in vari ambienti, inclusi l’umidità, il vapore acido e alcune soluzioni acide o alcaline.

Limitazioni:

Vulnerabilità alla Corrosione a Vaiolatura e Fessurazione: Sebbene l’acciaio inox abbia generalmente una buona resistenza alla corrosione, è soggetto a corrosione a vaiolatura o fessurazione in determinate condizioni (come ambienti con cloruri), che possono indebolire la funzionalità della piastra bipolare con l’uso prolungato.

Costo e Peso: L’acciaio inox è relativamente denso, rendendolo inadatto per applicazioni sensibili al peso. Inoltre, gli acciai inossidabili ad alto contenuto di nichel (come il 316L) offrono una maggiore resistenza alla corrosione ma sono anche più costosi.

2. Piastre Bipolari in Lega di Titanio

Vantaggi della Resistenza alla Corrosione:

Eccellente Resistenza all’Ossidazione: Il titanio forma un denso film passivo (principalmente diossido di titanio) nell’aria, che resiste efficacemente all’erosione dell’ossigeno e di altri mezzi corrosivi.

Resistenza alla Corrosione da Cloruri: Le leghe di titanio sono particolarmente resistenti alla corrosione in ambienti con cloruri.

Limitazioni:

Alto Costo: Il titanio è costoso e la sua lavorazione è impegnativa, il che porta a costi di produzione più elevati per le piastre bipolari in lega di titanio.

Minore Conduttività: Il titanio ha una conduttività elettrica inferiore rispetto a rame e alluminio. È necessario un trattamento superficiale per migliorare la sua conduttività.

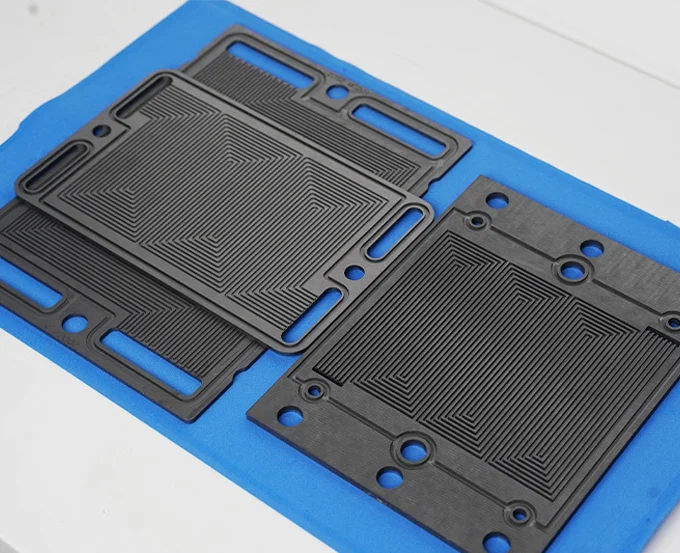

3. Piastre Bipolari in Grafite

Vantaggi della Resistenza alla Corrosione:

Resistenza Naturale alla Corrosione: La grafite ha un’eccellente stabilità chimica e non reagisce facilmente con idrogeno, ossigeno o elettroliti, offrendo una resistenza estremamente elevata alla corrosione in ambienti acidi e alcalini.

Resistenza all’Ossidazione: La grafite è altamente resistente all’ossidazione e, anche in ambienti ad alta temperatura, le piastre bipolari in grafite possono mantenere strutture relativamente stabili e non si ossidano facilmente.

Limitazioni:

Insufficiente Resistenza Meccanica: Sebbene la grafite eccella nella resistenza alla corrosione, è fragile e ha costi di lavorazione elevati, limitandone l’uso in applicazioni che richiedono alta resistenza meccanica.

Tenuta: Le piastre bipolari in grafite non sigillano bene come le piastre bipolari in metallo, aumentando il rischio di perdite di gas.

4. Piastre Bipolari in Materiale Composito di Carbonio

Vantaggi della Resistenza alla Corrosione:

Stabilità Chimica: I materiali compositi di carbonio mostrano un’eccellente resistenza alla corrosione sia in ambienti acidi che alcalini, e non reagiscono con la maggior parte delle sostanze chimiche.

Leggerezza: Rispetto alle piastre bipolari in metallo, i compositi di carbonio hanno una densità inferiore, il che può ridurre significativamente il peso della cella a combustibile, rendendoli adatti per applicazioni che richiedono materiali leggeri.

Limitazioni:

Ossidazione ad Alta Temperatura: I materiali compositi di carbonio sono soggetti a ossidazione ad alte temperature, specialmente in ambienti con alta temperatura e umidità, richiedendo misure protettive aggiuntive.

Processo di Produzione Complesso: La fabbricazione e la lavorazione dei compositi di carbonio sono complesse, il che può influenzare l’efficienza produttiva e il controllo dei costi se non gestite con cura.

Come Migliorare la Resistenza alla Corrosione delle Piastre Bipolari

Dall’analisi precedente, abbiamo compreso che l’ambiente influisce significativamente sulle prestazioni di corrosione delle piastre bipolari. Per garantire le prestazioni complessive delle celle a combustibile, è cruciale migliorare la resistenza alla corrosione delle piastre bipolari. TMN fornirà ora alcune misure e suggerimenti basati sui problemi sopra menzionati:

1. Selezione dei Materiali e Trattamento Superficiale

Materiali ad Alta Resistenza alla Corrosione: Selezionare materiali con eccellente resistenza alla corrosione, come leghe di titanio, compositi di carbonio o acciaio inossidabile ottimizzato (ad esempio, 316L). Questi materiali offrono buone prestazioni in vari ambienti corrosivi.

Passivazione Superficiale: Eseguire trattamenti di passivazione sulla superficie delle piastre bipolari per migliorarne la resistenza alla corrosione. Ad esempio, la passivazione superficiale delle leghe di titanio può formare uno strato denso di ossido che protegge il substrato dai mezzi corrosivi.

Tecnologia di Rivestimento: Applicare rivestimenti anti-corrosione (come platino, oro o carburi metallici) sulla superficie delle piastre bipolari per aumentare efficacemente la resistenza alla corrosione.

2. Controllo della Purezza del Gas

Utilizzo di Idrogeno e Ossigeno ad Alta Purezza: Ridurre il contenuto di impurità nel combustibile, come monossido di carbonio e composti di zolfo, per diminuire significativamente la reazione delle impurità con le piastre bipolari, prevenendo così la formazione di prodotti corrosivi.

Sistema di Filtrazione dell’Aria: Filtrare l’aria in ingresso per rimuovere inquinanti e particolato, aumentando la purezza dell’ossigeno nell’aria e riducendo la concentrazione di sostanze corrosive.

3. Ottimizzazione del Design della Piastra Bipolare

Design dei Canali di Flusso: Progettare la struttura dei canali di flusso delle piastre bipolari per garantire una distribuzione uniforme dei gas reattivi e rimuovere efficacemente l’acqua generata, evitando accumuli d’acqua e rallentando il processo di corrosione.

Design di Gestione Termica: Implementare design di dissipazione del calore efficienti per mantenere la cella a combustibile a una temperatura ottimale durante il funzionamento, prevenendo la corrosione indotta dal calore ad alte temperature.

4. Ottimizzazione della Manutenzione

Ispezione e Manutenzione Regolari: Ispezionare regolarmente le condizioni delle piastre bipolari, identificare e riparare tempestivamente i problemi di corrosione, e prolungarne la durata di servizio.

Attuando queste misure, la resistenza alla corrosione delle piastre bipolari può essere migliorata efficacemente, prolungando così la durata delle celle a combustibile e migliorandone le prestazioni complessive e l’affidabilità.

Per saperne di più:

Practical Applications of Proton Exchange Membrane Fuel Cells

L’influenza della struttura della Piastra bipolare sulle prestazioni delle celle a combustibile

Capire le Piastre Bipolari in Grafite: La Componente Chiave delle Celle a Combustibile

Comprendere le Piastre Bipolari Metalliche per le Celle a Combustibile PEM

Errore: Modulo di contatto non trovato.