Il titanio può migliorare significativamente le prestazioni e la durata delle celle a combustibile quando viene utilizzato nella produzione di piastre bipolari, rendendolo una scelta ideale per applicazioni di celle a combustibile ad alta richiesta. Se desideri esplorare ulteriormente l’applicazione e l’impatto del titanio nelle piastre bipolari, continua il tuo percorso con TMN. Questo articolo introdurrà prima le caratteristiche dei materiali in titanio, seguite da un’analisi delle differenze tra piastre bipolari in titanio e altri tipi di piastre bipolari.

Metallo ad alte prestazioni – Titanio

Il titanio è un materiale metallico grigio-argento noto per la sua elevata resistenza, bassa densità, resistenza alla corrosione e biocompatibilità, rendendolo un materiale importante in molte applicazioni ad alte prestazioni. Il titanio rappresenta circa lo 0,6% della crosta terrestre, classificandosi come il nono elemento più abbondante nella crosta e il quarto elemento metallico più abbondante, dopo l’alluminio, il ferro e il magnesio.

Sebbene il titanio non sia un metallo raro, non esiste in forma pura ed è solitamente trovato in minerali come rutilo (TiO2) e ilmenite (FeTiO3). L’estrazione e la purificazione del titanio richiedono un processo complesso, che generalmente coinvolge il processo Kroll, in cui il minerale viene ridotto a titanio spugnoso e successivamente fuso in lingotti di titanio. Questo processo di estrazione complesso porta a costi di produzione più elevati per il titanio, ma ne garantisce anche la purezza e l’elevata prestazione.

Grazie alle sue proprietà uniche, il titanio è già ampiamente utilizzato in vari campi. Nell’industria aerospaziale, l’eccellente rapporto resistenza-peso del titanio e la sua resistenza alle alte temperature lo rendono il materiale preferito per i motori degli aerei, le strutture delle fusoliere e i componenti dei missili. In campo medico, il titanio è ampiamente utilizzato per la fabbricazione di protesi articolari, placche ossee e impianti dentali grazie alla sua buona biocompatibilità, diventando il gold standard per i materiali per impianti medici. Inoltre, il titanio si comporta eccezionalmente bene nell’industria chimica, dove la sua resistenza alla corrosione lo rende indispensabile per la produzione di contenitori resistenti agli acidi e agli alcali, tubi e scambiatori di calore.

Con i progressi della scienza e della tecnologia, l’ambito di applicazione del titanio continua a espandersi. Lo sviluppo delle leghe di titanio ha permesso soprattutto di guadagnare gradualmente una posizione nell’industria automobilistica, dove viene utilizzato per la fabbricazione di strutture di carrozzeria leggere e ad alta resistenza e componenti del motore. Inoltre, nel settore energetico, l’eccellente resistenza alla corrosione e la resistenza meccanica del titanio lo rendono ampiamente utilizzato nell’ingegneria marina e nelle apparecchiature per l’energia nucleare, fornendo un supporto cruciale per lo sviluppo sostenibile dell’energia.

Caratteristiche e limitazioni del titanio

Dalla presentazione multi-angolare di cui sopra, comprendiamo che il titanio è un materiale metallico ad alte prestazioni con molte eccellenti caratteristiche, ampiamente utilizzato in vari campi. Tuttavia, presenta anche alcune limitazioni che ne limitano l’applicazione più ampia in alcuni settori. Di seguito è riportata una presentazione dettagliata delle caratteristiche e delle limitazioni del titanio:

Caratteristiche del titanio:

1. Alta Resistenza e Bassa Densità

Il titanio ha una densità di 4,5 g/cm³, solo il 56% di quella dell’acciaio, ma la sua resistenza è il doppio di quella dell’acciaio. Ad esempio, la resistenza alla trazione del titanio commerciale puro varia da 240 a 550 MPa, mentre la resistenza alla trazione delle leghe di titanio può superare i 1100 MPa.

Questa combinazione di alta resistenza e bassa densità rende il titanio molto popolare nell’industria aerospaziale, poiché può ridurre significativamente il peso degli aeromobili, migliorando così l’efficienza del carburante.

2. Eccellente Resistenza alla Corrosione

Il titanio ha un tasso di corrosione estremamente basso nell’acqua di mare, di soli 0,003 mm all’anno, rendendolo un materiale comunemente usato nell’ingegneria marina e nella costruzione navale.

Il titanio mostra anche un’eccellente resistenza alla corrosione nel cloro e in altri prodotti chimici corrosivi. Ad esempio, nell’acido nitrico concentrato, il suo tasso di corrosione è di soli 0,0025 mm all’anno.

3. Resistenza alle Alte Temperature

Il titanio ha un alto punto di fusione di 1668°C e può mantenere la maggior parte della sua resistenza anche oltre i 600°C, rendendolo adatto per componenti critici del motore.

4. Biocompatibilità

La biocompatibilità del titanio è ampiamente utilizzata negli impianti medici. Nelle operazioni di sostituzione dell’anca, i pazienti con impianti in titanio hanno un tasso di sopravvivenza superiore al 90% dopo cinque anni e, grazie alla sua buona biocompatibilità, c’è una risposta immunitaria e un tasso di rigetto molto basso nei pazienti.

Limitazioni del titanio:

1. Alti costi di produzione e lavorazione

Il costo di produzione del titanio è relativamente elevato, principalmente a causa dei suoi processi complessi di estrazione e raffinazione. Il costo di produzione del titanio è di circa 5-7 USD per chilogrammo, mentre il costo di produzione dell’acciaio è solo di 0,5-1 USD per chilogrammo.

La temperatura di fusione del titanio è anche elevata, richiedendo tipicamente 3.000 kWh/tonnellata di energia, mentre la fusione dell’acciaio richiede solo 500 kWh/tonnellata, aumentando ulteriormente il costo di produzione del titanio.

2. Difficoltà di lavorazione

La velocità di lavorazione del titanio è circa il 50% di quella dell’acciaio, e la durata degli utensili è solitamente solo del 20-30% rispetto a quella nella lavorazione dell’acciaio, il che aumenta significativamente i costi di lavorazione del titanio.

3. Difficoltà di saldatura

Durante la saldatura del titanio, se il contenuto di ossigeno nell’ambiente supera i 50 ppm o il contenuto di azoto supera i 25 ppm, la fragilità delle parti saldate aumenterà significativamente, influenzando la qualità della saldatura. Pertanto, la saldatura del titanio deve generalmente essere eseguita in un ambiente di gas inerte altamente controllato, il che aumenta la complessità e i costi della saldatura.

Qual è l’impatto del titanio sulla produzione delle piastre bipolari?

Nelle applicazioni pratiche, le piastre bipolari devono resistere a complessi ambienti di lavoro, in particolare all’ambiente corrosivo e alla pressione ad alta temperatura presenti nelle celle a combustibile. Pertanto, la scelta dei materiali è fondamentale. Rispetto alle piastre bipolari in acciaio inossidabile tradizionali, le piastre bipolari in titanio offrono vantaggi significativi in questo contesto, permettendo loro di distinguersi gradualmente.

Vantaggi delle piastre bipolari in titanio rispetto alle piastre bipolari in acciaio inossidabile

1. Resistenza alla corrosione

Nell’ambiente operativo delle celle a combustibile, le piastre bipolari devono resistere a condizioni corrosive come elettroliti acidi e reazioni redox. Sebbene le piastre bipolari in acciaio inossidabile abbiano un certo grado di resistenza alla corrosione, possono comunque corrodersi nel tempo, specialmente in ambienti contenenti ioni di cloruro, che possono portare a corrosione da pitting o intergranulare.

Al contrario, il titanio presenta una resistenza alla corrosione superiore, in particolare in ambienti acidi e ossidanti. Le piastre bipolari in titanio possono mantenere prestazioni stabili a lungo termine, il che non solo prolunga efficacemente la vita delle celle a combustibile, ma riduce anche la frequenza della manutenzione, garantendo un funzionamento affidabile a lungo termine del sistema.

2. Alta resistenza e bassa densità

Il rapporto resistenza/peso del titanio è un altro vantaggio significativo nelle piastre bipolari per celle a combustibile. Sebbene l’acciaio inossidabile offra un’elevata resistenza, la sua maggiore densità aumenta il peso delle celle a combustibile, influenzando così la densità energetica e l’efficienza delle celle a combustibile. La densità del titanio è solo il 56% di quella dell’acciaio inossidabile, offrendo una resistenza equivalente o addirittura maggiore, riducendo significativamente il peso delle piastre bipolari.

Per le celle a combustibile che danno priorità a un’elevata densità energetica e a un design leggero, l’uso di piastre bipolari in titanio non solo migliora l’efficienza complessiva, ma aumenta anche la portabilità e l’adattabilità delle apparecchiature, rendendole particolarmente promettenti per applicazioni mobili e aerospaziali.

3. Conduttività

Nelle celle a combustibile, la conduttività delle piastre bipolari influisce direttamente sulle prestazioni di uscita della cella. Sebbene l’acciaio inossidabile abbia una conduttività relativamente alta, la sua superficie può facilmente formare uno strato di ossido, che può influenzare negativamente la conduttività.

La conduttività del titanio è leggermente inferiore a quella dell’acciaio inossidabile, ma attraverso trattamenti superficiali appropriati, come la placcatura in platino o nichel, la sua conduttività può essere notevolmente migliorata, prevenendo anche la formazione di strati di ossido. Pertanto, con un trattamento superficiale adeguato, le piastre bipolari in titanio possono ottenere una conduttività eccellente e garantire prestazioni elettrochimiche stabili a lungo termine, garantendo così un funzionamento efficiente delle celle a combustibile.

4. Difficoltà nel processo di produzione

Il titanio è più difficile da lavorare, principalmente a causa della sua elevata resistenza e del suo alto punto di fusione, che pongono sfide nella lavorazione e nella saldatura. Al contrario, le piastre bipolari in acciaio inossidabile sono ampiamente utilizzate sul mercato, con processi di produzione relativamente maturi. La maggior parte dei produttori utilizza metodi di lavorazione tradizionali, il che contribuisce ai costi di produzione significativamente più elevati delle piastre bipolari in titanio.

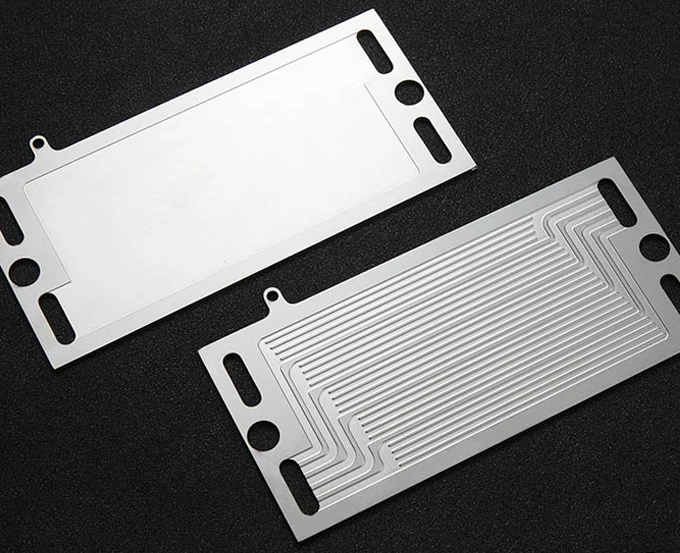

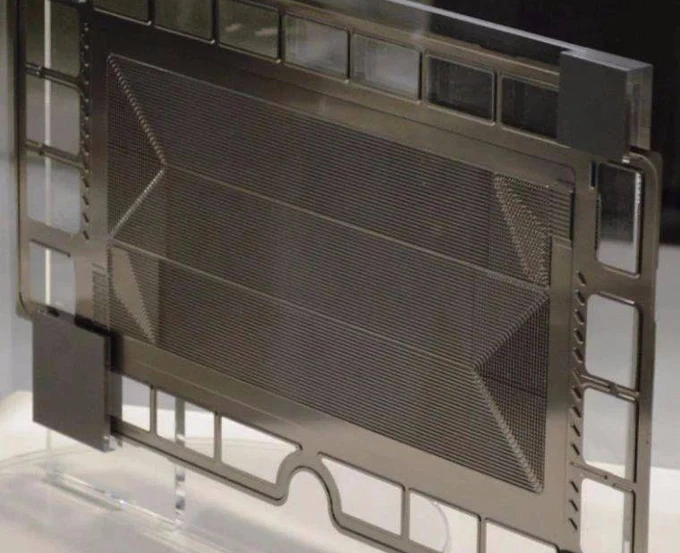

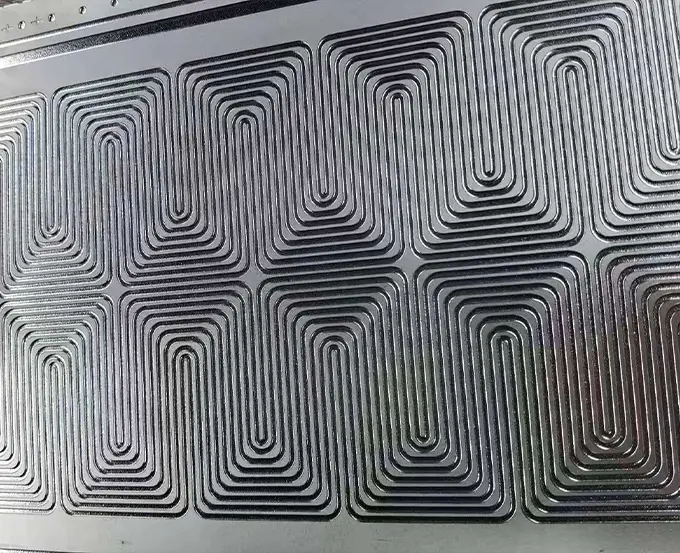

Tuttavia, le sfide nella lavorazione delle piastre bipolari in titanio non sono insormontabili. L’applicazione dell’incisione chimica offre un percorso efficiente e fattibile per la lavorazione dei materiali in titanio. Questa tecnica precisa garantisce un’elevata accuratezza e coerenza, superando le difficoltà di lavorazione del titanio, riducendo efficacemente i costi di produzione e migliorando l’efficienza della produzione.

Soluzione per la difficoltà nella lavorazione del titanio: processo di incisione chimica

Vantaggi dell’incisione chimica

L’incisione chimica è un metodo di lavorazione senza contatto che utilizza materiali fotosensibili e soluzioni di incisione chimica per rimuovere con precisione gli strati di materiale dalla superficie del titanio. Questo processo non solo può gestire geometrie complesse, ma garantisce anche alta precisione e coerenza, evitando i problemi di usura degli utensili comuni nella lavorazione tradizionale. Inoltre, poiché questo processo non entra in contatto diretto con il materiale, preserva meglio le proprietà superficiali del titanio, mantenendo le sue prestazioni meccaniche e chimiche originali.

Riduzione dei costi di produzione e miglioramento della precisione di lavorazione

Il processo di incisione chimica controlla efficacemente i costi di lavorazione del titanio. Questa tecnica opera in condizioni di bassa temperatura, riducendo il consumo energetico e evitando i problemi di ossidazione che si verificano ad alte temperature. Inoltre, l’incisione chimica consente una precisione a livello di micron, migliorando significativamente la levigatezza della superficie e l’accuratezza della forma delle piastre bipolari in titanio, migliorando così le prestazioni complessive delle piastre bipolari.

Possibilità di progettazioni strutturali complesse

La flessibilità del processo di incisione chimica si riflette anche nella capacità di realizzare facilmente e rapidamente progettazioni strutturali complesse mantenendo un’elevata precisione. Questo è particolarmente importante per il design del campo di flusso delle piastre bipolari nelle celle a combustibile. Se il tuo progetto è in fase di ricerca e sviluppo e richiede molteplici regolazioni dei canali di flusso, questo processo consente rapide iterazioni dei progetti di piastre bipolari a costi inferiori e in tempi più brevi. Questo metodo di lavorazione efficiente non solo risparmia tempo nello sviluppo, ma garantisce anche che ogni regolazione del design venga eseguita con precisione, fornendo un forte supporto per i tuoi progetti di ricerca e sviluppo.

Supporto tecnico professionale da TMN

TMN è un produttore professionale con oltre dieci anni di esperienza nell’incisione chimica, riconosciuto come leader nel settore grazie alla sua tecnologia avanzata e alla vasta esperienza nei servizi di incisione. L’azienda opera in una struttura di oltre 4.000 metri quadrati, dotata di cinque linee di produzione di incisione chimica completamente automatizzate, lunghe oltre 39 metri, e un grande magazzino di metalli indipendente, garantendo efficienza e stabilità nel processo produttivo. Oltre al sofisticato processo di incisione chimica, TMN offre anche tecnologie di lavorazione secondaria come il trattamento superficiale e la saldatura laser, fornendo soluzioni complete per soddisfare varie esigenze di lavorazione complesse.

Se non sei familiare con l’incisione chimica o hai esigenze specifiche di produzione per le piastre bipolari, non esitare a contattarci telefonicamente, tramite WeChat o WhatsApp al numero +8613603056883, o via email all’indirizzo lydia.sales1@tmnetch.com

Per saperne di più:

Perché è importante la resistenza alla corrosione per le piastre bipolari?

Qual è l’importanza del Titanio nella produzione di piastre bipolari?

Attacco chimico: Impatto sullo sviluppo delle celle a combustibile PEM per veicoli elettrici