Cos’è una piastra bipolare in grafite?

Una piastra bipolare in grafite è una componente cruciale nelle celle a combustibile, in particolare nelle celle a combustibile a membrana a scambio protonico (PEMFC) e nelle celle a combustibile a ossido solido (SOFC). Essa fornisce la superficie per le reazioni elettrochimiche, consente il flusso di elettroni e funge da separatore tra le singole unità della cella a combustibile.

Le piastre bipolari in grafite sono apprezzate per la loro eccellente conduttività elettrica, alta stabilità e forte resistenza alla corrosione. Svolgono un ruolo chiave nello stack delle celle a combustibile facilitando la distribuzione dei gas reagenti, rimuovendo il calore e contribuendo all’integrità strutturale complessiva dello stack.

Di quali materiali sono fatte le piastre bipolari in grafite?

Le piastre bipolari in grafite sono principalmente realizzate con vari tipi di grafite, che possono includere grafite naturale, grafite sintetica o grafite espansa. Tuttavia, spesso vengono ulteriormente lavorate o combinate con altri materiali per migliorare le loro proprietà meccaniche, la conduttività elettrica e la resistenza alla corrosione.

1. Grafite Naturale: Viene estratta da fonti naturali e lavorata per formare le piastre. Ha una buona conduttività elettrica ma potrebbe richiedere trattamenti aggiuntivi per migliorare la durata e la resistenza alla corrosione.

2. Grafite Sintetica: Viene prodotta tramite processi industriali, offrendo una struttura più uniforme e potenzialmente proprietà migliorate come maggiore purezza, migliore resistenza meccanica e migliorata resistenza all’usura.

3. Grafite Espansa: Questo tipo di grafite viene prodotto trattando chimicamente la grafite per creare una struttura più flessibile e espansa. Viene spesso utilizzata per creare piastre bipolari composite, offrendo un equilibrio tra flessibilità e conduttività.

Per migliorare le prestazioni e la durata delle piastre bipolari in grafite, vengono spesso combinate con leganti in resina, polimeri o altri additivi conduttivi. Questi compositi aiutano ad aumentare la resistenza meccanica, ridurre la fragilità e mantenere la conduttività, rendendole più adatte per l’uso negli ambienti esigenti delle celle a combustibile.

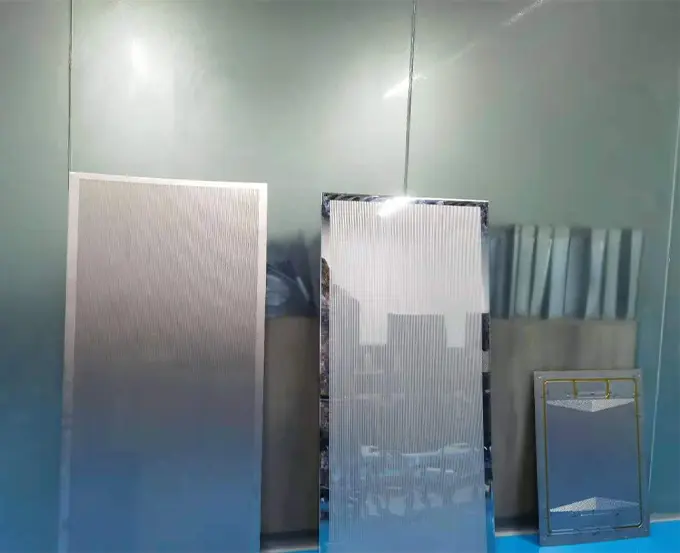

Come sono fatte le piastre bipolari in grafite?

Le piastre bipolari in grafite sono componenti vitali nelle celle a combustibile, fornendo una superficie conduttiva per le reazioni e una struttura che separa le singole celle. La loro produzione coinvolge processi complessi per garantire alta conduttività, resistenza e resistenza alla corrosione.

Successivamente, esamineremo come queste piastre vengono fabbricate, concentrandoci su tre metodi di produzione chiave: Piastre in Grafite Lavorata, Piastre in Grafite Stampata a Iniezione e Piastre in Grafite Stampata.

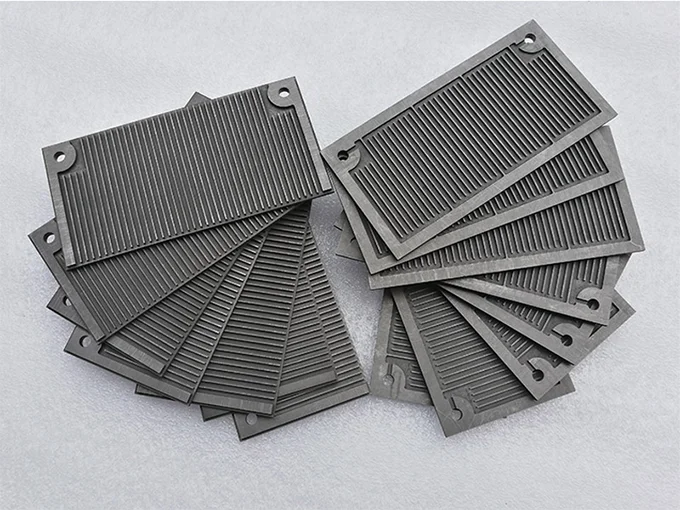

1. Piastre in Grafite Lavorata

Il processo di produzione delle piastre in grafite lavorata coinvolge diversi passaggi:

Preparazione della Materia Prima: Questo processo prevede la miscelazione di coke e pece ad alte temperature (1.000-1.300°C) per formare il carbonio, che viene poi impregnato con pece e cotto. Il materiale carbonizzato viene successivamente riscaldato in un forno elettrico a 2.500-3.000°C per produrre grafite.

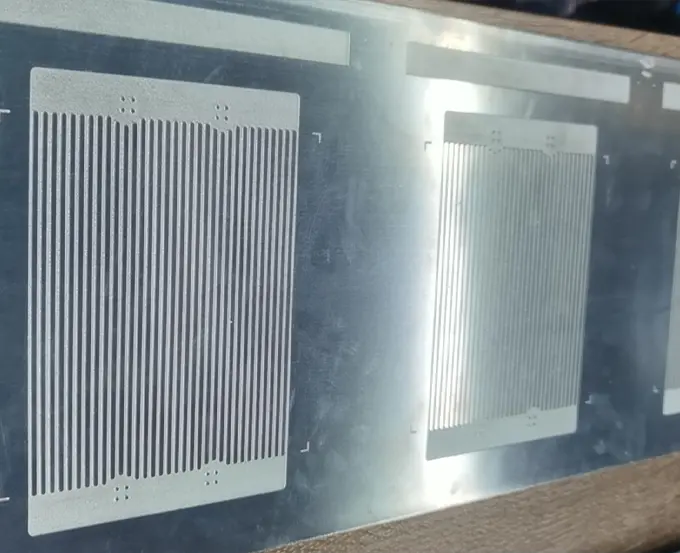

Taglio: I grandi blocchi di grafite vengono tagliati grossolanamente in fogli per adattarsi alle dimensioni richieste della piastra bipolare.

Impregnazione: I fogli di grafite vengono sottoposti a impregnazione con resina per riempire i pori interni e migliorare la qualità della superficie. Questo processo richiede tipicamente 24 ore, seguito da un trattamento termico per solidificare la resina. A seconda del tipo di resina utilizzata, le piastre di grafite possono essere impregnate con resine fenoliche o furaniche.

Rettifica: Dopo l’impregnazione, le piastre sono grezze, quindi subiscono una rettifica grossolana, media e fine per ottenere la levigatezza desiderata.

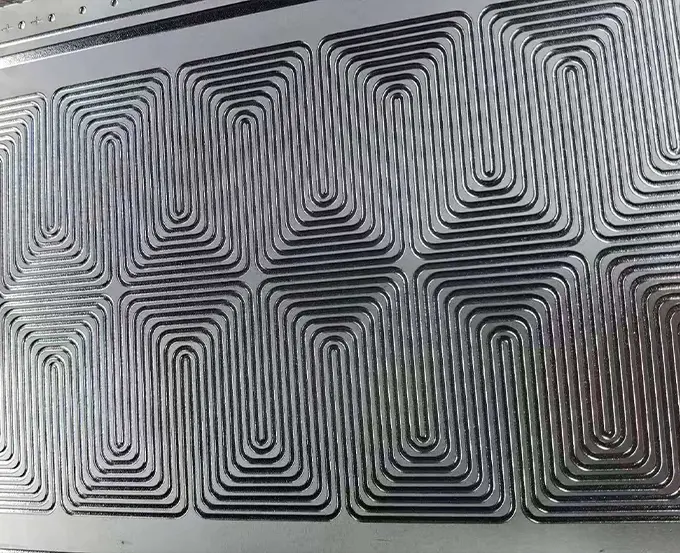

Incisione e Lavorazione: Questo è un passaggio critico per ottenere campi di flusso e dimensioni precise. A causa della fragilità della grafite, questo processo richiede alta precisione per garantire qualità e integrità strutturale.

Questo metodo potrebbe non essere adatto per piastre ultra-sottili (meno di 1,5 mm) a causa della bassa resistenza e fragilità della grafite, che portano a un aumento dell’usura degli utensili e potenzialmente a dimensioni imprecise.

2. Piastre in Grafite Stampata a Iniezione

La stampaggio a iniezione utilizza una miscela di grafite e resina, che viene riscaldata e iniettata in uno stampo per formare piastre bipolari. Questo processo coinvolge:

Miscelazione del Materiale: Grafite e resina vengono miscelati in proporzioni specifiche. Possono essere aggiunte polveri metalliche e fibre (come fibre di carbonio o ceramiche) per migliorare la conduttività e la resistenza meccanica.

Stampaggio a Iniezione: La miscela viene riscaldata e iniettata in uno stampo chiuso. Dopo il raffreddamento e la solidificazione, la piastra bipolare viene rimossa dallo stampo.

Sebbene la stampaggio a iniezione offra scalabilità, presenta limitazioni, tra cui la rimozione prolungata del legante (fino a 7 giorni), la formazione di crepe in sezioni spesse e vincoli dimensionali. Ulteriori lavorazioni della grafite possono migliorare le prestazioni ma aumentano i costi di produzione.

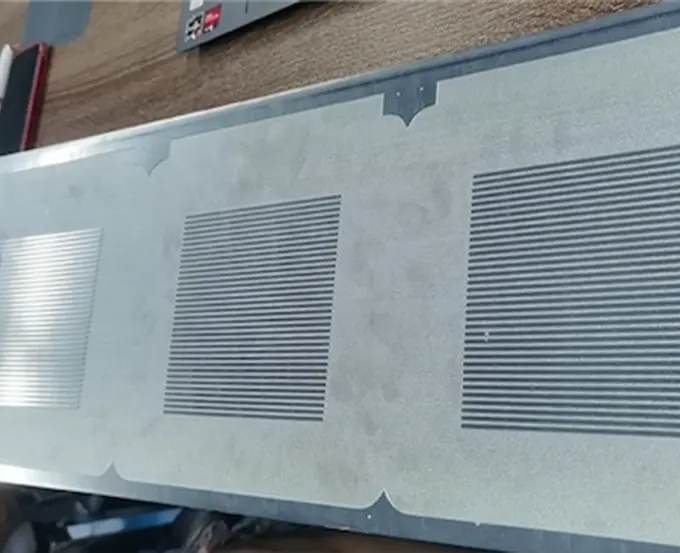

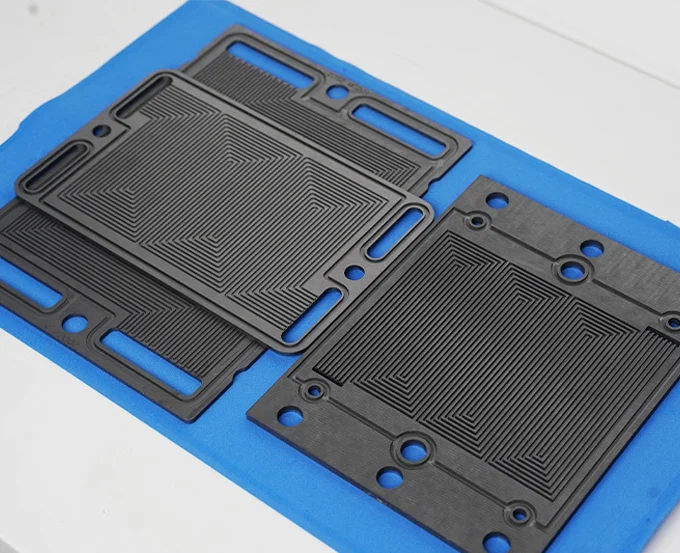

3. Piastre in Grafite Stampata

Le piastre in grafite stampata sono realizzate per ridurre i costi di produzione e consentire una produzione su larga scala:

Preparazione del Materiale: Viene preparata una miscela di polvere di grafite e resina, quindi sottoposta a pretrattamento.

Stampaggio: La miscela viene posizionata in uno stampo e vengono applicati pressione e calore per consentire al materiale di fluire e riempire la cavità dello stampo. Se il legante è una plastica termoindurente, l’indurimento e il distacco dallo stampo richiedono pochi minuti. Se è un termoplastico, lo stampo deve essere raffreddato al di sotto del punto di fusione prima del distacco dallo stampo.

Le piastre in grafite stampata offrono un metodo più economico e scalabile rispetto ad altri processi, ma richiedono un controllo attento per garantire uniformità e qualità.

Applicazioni delle Piastre Bipolari in Grafite

Le piastre bipolari in grafite sono componenti industriali essenziali, specialmente nelle applicazioni di energia a idrogeno, grazie alla loro notevole conduttività, durata e resistenza chimica. Esploriamo alcune delle principali applicazioni delle piastre bipolari in grafite nei vari settori industriali:

1. Produzione di Celle a Combustibile

Le piastre bipolari in grafite sono fondamentali nella produzione di celle a combustibile, servendo sia come componenti anodici che catodici. Svolgono un ruolo vitale nell’immagazzinamento delle cariche elettriche e nel facilitare il trasporto degli elettroni all’interno della cella. Come percorso di trasmissione degli elettroni, queste piastre consentono le reazioni elettrochimiche necessarie per generare energia elettrica. La loro alta conduttività e resistenza alla corrosione le rendono ideali per l’uso nelle celle a combustibile, in particolare nelle Celle a Combustibile a Membrana a Scambio Protonico (PEMFC) e nelle Celle a Combustibile a Ossido Solido (SOFC).

2. Produzione di Idrogeno tramite Elettrolisi dell’Acqua

L’elettrolisi dell’acqua comporta la scomposizione dell’acqua in idrogeno e ossigeno utilizzando energia elettrica. Le piastre bipolari in grafite funzionano come elettrodi in questo processo, facilitando le reazioni elettrochimiche necessarie per produrre gas idrogeno. Questa applicazione è cruciale nella generazione di carburante a idrogeno, fornendo una fonte di energia sostenibile ed ecologica.

3. Sensori Elettrochimici

Le piastre bipolari in grafite sono utilizzate nei sensori elettrochimici, dispositivi progettati per rilevare sostanze chimiche attraverso reazioni elettrochimiche. Come elettrodi in questi sensori, le piastre bipolari in grafite aiutano a misurare i cambiamenti nel potenziale dell’elettrodo per determinare la concentrazione di specifiche sostanze chimiche. Questa tecnologia è ampiamente utilizzata nel monitoraggio ambientale, nella diagnostica medica e nel controllo dei processi industriali, offrendo un rilevamento chimico preciso e affidabile.

4. Lavorazione Elettrochimica

Nella lavorazione elettrochimica, le piastre bipolari in grafite servono come elettrodi per lavorare i materiali tramite reazioni elettrochimiche. Controllando il potenziale dell’elettrodo, questo metodo consente una rimozione e una modellazione precise del materiale. La lavorazione elettrochimica è comunemente utilizzata per creare microdispositivi, nanomateriali e altri componenti ad alta precisione, offrendo un approccio senza contatto e a basso impatto termico alla produzione.

Le piastre bipolari in grafite sono versatili e svolgono un ruolo significativo nell’avanzamento delle tecnologie elettrochimiche. Dalla produzione di celle a combustibile alla produzione di idrogeno, dai sensori elettrochimici alla lavorazione, le loro applicazioni sono ampie e di grande impatto.

Le Celle a Combustibile Dovrebbero Utilizzare Piastre Bipolari in Grafite o in Metallo?

La scelta tra piastre bipolari in grafite e in metallo dipende dai requisiti specifici dell’applicazione della cella a combustibile. Se la resistenza alla corrosione e la durata sono preoccupazioni primarie, le piastre bipolari in grafite sono una scelta migliore. Tuttavia, se la sottigliezza, la leggerezza e i costi di produzione inferiori sono più critici, le piastre bipolari in metallo possono essere più adatte.

Per le celle a combustibile ad alte prestazioni in cui la longevità e la resistenza alla corrosione sono fondamentali, generalmente si preferiscono le piastre bipolari in grafite. D’altra parte, per applicazioni compatte e leggere, le piastre bipolari in metallo sono probabilmente l’opzione migliore, a condizione che venga implementata una protezione adeguata contro la corrosione. In definitiva, la decisione dovrebbe basarsi su una valutazione completa dell’uso previsto della cella a combustibile, delle condizioni ambientali e dei requisiti di prestazione.

Clicca per saperne di più sulle piastre bipolari in metallo per le celle a combustibile PEM>>>