Für diese Frage gibt es keine Standardantwort. Die Wahl des Verfahrens hängt von verschiedenen Faktoren wie dem Produkt, dem Unternehmen und anderen Überlegungen ab. Dieser Artikel wird sich darauf konzentrieren, was ein Leadframe ist, und zwei Verfahren vergleichen, um einige nützliche Einblicke zu bieten.

Was sind Leadframes?

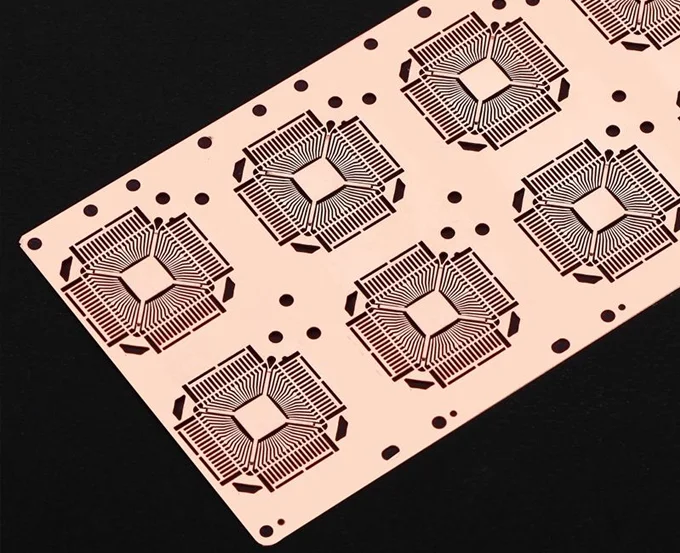

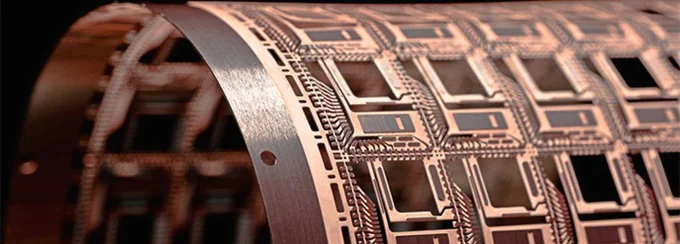

Leadframes sind eine grundlegende Komponente, die in Halbleiterbauelementen, elektronischen Komponenten und Leiterplatten weit verbreitet ist. Sie dienen als struktureller Rahmen für die Montage und Verbindung von integrierten Schaltungen (ICs) mit der Außenwelt. Leadframes bestehen typischerweise aus Metallen wie Kupfer, Kupferlegierungen oder Aluminium und bieten gute thermische und elektrische Leitfähigkeit.

Das Design von Leadframes ist komplex und entwickelt sich ständig weiter, um den Anforderungen der modernen Elektronik gerecht zu werden. Sie bestehen oft aus einem komplexen Arrangement von Anschlüssen, Laschen und anderen Strukturen, die Unterstützung bieten und elektrische Verbindungen erleichtern. Die sich entwickelnden Spezifikationen von Leadframes spiegeln die Fortschritte in der Halbleitertechnologie wider und ermöglichen kleinere, effizientere und zuverlässigere elektronische Geräte.

Leadframes sind entscheidend für die Funktionalität und Haltbarkeit einer Vielzahl von elektronischen Produkten, von Unterhaltungselektronik über Fahrzeugsysteme bis hin zu industriellen Anwendungen.

Vorteile des Photoätzens vs. Stanzen

photochemisches Ätzen

Fotolithografie bietet eine Reihe von Vorteilen bei der Anpassung von Leadframes und ist eine beliebte Wahl in der Halbleiterfertigung und im Elektronikdesign. Hier ist eine Aufschlüsselung der wichtigsten Vorteile:

1. Keine Formkosten: Fotolithografie eliminiert die Notwendigkeit teurer Formen und senkt somit die Anfangsinvestition und die laufenden Produktionskosten. Dies macht es zu einer attraktiven Option für kleinere Produktionsläufe und Prototypen.

2. Hohe Effizienz: Der Fotolithografieprozess ist bekannt für seine Geschwindigkeit und Effizienz, was schnelle Produktionszyklen ermöglicht. Dies führt zu kürzeren Durchlaufzeiten und hilft Unternehmen, Produkte schneller auf den Markt zu bringen.

3. Geringe Ausdehnungsrate des Designs: Bei der Fotolithografie wird die Präzision des Designs mit minimaler Materialausdehnung oder -verformung beibehalten. Dies ist entscheidend für hochleistungsfähige elektronische Anwendungen, bei denen Stabilität und Zuverlässigkeit unerlässlich sind.

4. Wirtschaftliche Optimierung: Die Flexibilität der Fotolithografie ermöglicht effiziente Designänderungen, ohne dass erhebliche zusätzliche Kosten anfallen. Diese Anpassungsfähigkeit ist in Branchen, die ständige Innovationen und Aktualisierungen erfordern, von unschätzbarem Wert.

5. Niedrig-Risiko-Einstiegsstrategie: Aufgrund der niedrigeren Anfangsinvestition und der Designflexibilität bietet die Fotolithografie eine risikoärmere Strategie für den Eintritt in neue Märkte oder das Experimentieren mit neuen Produktlinien.

6. Einfache Produktdesign-Updates: Änderungen an Leadframe-Designs können schnell und einfach vorgenommen werden, sodass Hersteller sich an sich entwickelnde Technologietrends oder Kundenanforderungen anpassen können, ohne wesentliche Umrüstungen vorzunehmen.

7. Präzise Toleranzen und feinere Details: Fotolithografie ermöglicht äußerst präzise Toleranzen und die Erstellung komplizierter Designdetails. Dieses Maß an Genauigkeit ist entscheidend für moderne Elektronik, die hohe Leistung und Zuverlässigkeit erfordert.

8. Keine Kratzer und Grate: Der Prozess minimiert das Risiko von Kratzern und Graten, die bei traditionellen Herstellungsverfahren häufig auftreten. Dies führt zu qualitativ hochwertigeren Leadframes mit geringerem Risiko von Defekten oder Ausfällen.

Der Einsatz von Fotolithografie zur Anpassung von Leadframes bietet eine Reihe von Vorteilen, darunter Kosteneinsparungen, Flexibilität, Effizienz und Präzision, was sie zu einer idealen Wahl für die moderne Elektronikfertigung macht.

Stanzen

Stanzen ist eine beliebte Methode zur Anpassung von Leadframes und bietet mehrere entscheidende Vorteile, insbesondere für die Massenproduktion. Hier ist der Grund, warum Stanzen in vielen Branchen die bevorzugte Wahl zur Herstellung von Leadframes ist:

1. Automatisierung: Das Stanzen ist hoch automatisiert und ermöglicht eine konsistente Produktion mit minimalem menschlichen Eingriff. Diese Automatisierung verbessert die Zuverlässigkeit und Wiederholbarkeit und stellt sicher, dass jeder Leadframe strengen Qualitätsstandards entspricht.

2. Hohe Geschwindigkeit: Stanzmaschinen sind auf Geschwindigkeit ausgelegt und ermöglichen schnelle Produktionszyklen. Diese Hochgeschwindigkeitsfähigkeit macht das Stanzen ideal für die Massenproduktion, reduziert die Durchlaufzeiten und verbessert die Produktionseffizienz.

3. Kosteneffizienz für die Massenproduktion: Bei der Herstellung großer Mengen ist das Stanzen eine kostengünstige Methode. Die Einrichtungskosten, einschließlich Formen und Matrizen, werden durch die niedrigen Stückkosten bei der Massenproduktion ausgeglichen, was das Stanzen zu einer wirtschaftlichen Wahl für die Serienproduktion macht.

4. Präzision und Konsistenz: Trotz seiner Geschwindigkeit bietet das Stanzen ein hohes Maß an Präzision und Konsistenz. Der Einsatz spezialisierter Matrizen stellt sicher, dass jeder Leadframe mit genauen Abmessungen und minimalen Abweichungen hergestellt wird, was für die Aufrechterhaltung der Qualität in elektronischen Komponenten entscheidend ist.

5. Vielseitigkeit im Design: Das Stanzen kann eine Vielzahl von Designs aufnehmen, was es vielseitig für verschiedene Anwendungen macht. Hersteller können komplexe Muster und Formen erstellen, um spezifische Anforderungen zu erfüllen und Flexibilität im Leadframe-Design zu bieten.

6. Reduzierter Materialabfall: Das Stanzen ist ein effizienter Prozess, der Materialabfall minimiert, was zu zusätzlichen Kosteneinsparungen und Umweltvorteilen führen kann. Diese Effizienz trägt zur Gesamtkosteneffizienz des Stanzens bei.

7. Kompatibilität mit verschiedenen Materialien: Das Stanzen ist mit einer Reihe von Materialien kompatibel, die häufig für Leadframes verwendet werden, einschließlich Kupfer, Kupferlegierungen und Aluminium. Diese Kompatibilität ermöglicht es den Herstellern, das beste Material für ihre spezifische Anwendung auszuwählen.

Insgesamt bietet das Stanzen zur Anpassung von Leadframes erhebliche Vorteile in Bezug auf Automatisierung, Hochgeschwindigkeitsproduktion, Kosteneffizienz und Vielseitigkeit. Diese Vorteile machen das Stanzen zu einer ausgezeichneten Wahl für Hersteller, die große Mengen hochwertiger Leadframes zu wettbewerbsfähigen Kosten produzieren möchten.

Zusammenfassung:

Wenn Sie sich auf komplexe Designs oder Flexibilität konzentrieren, ist photochemisches Ätzen tendenziell kosteneffektiver. Obwohl nicht zuvor erwähnt, bietet es auch eine höhere Präzision, reduzierten Materialabfall und Materialkompatibilität. Wenn jedoch die Stückkosten Ihre Priorität sind, könnte das Stanzen die kostengünstigere Wahl sein.

Schließlich, wenn Sie sich für photochemisches Ätzen interessieren und mehr erfahren möchten, kontaktieren Sie uns bitte. Als professioneller Hersteller von photochemischen Ätzverfahren können wir Ihnen fachkundige Leadframe-Ätzservices anbieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. WeChat und WhatsApp unter +8613603056883; für Anfragen senden Sie bitte eine E-Mail an lydia.sales1@tmnetch.com; lydia.sales1@tmnetch.com

Verwandte Artikel:

Kupfer-Ätzen: Gründe für die Verwendung von Metall ätzen für Kupfer