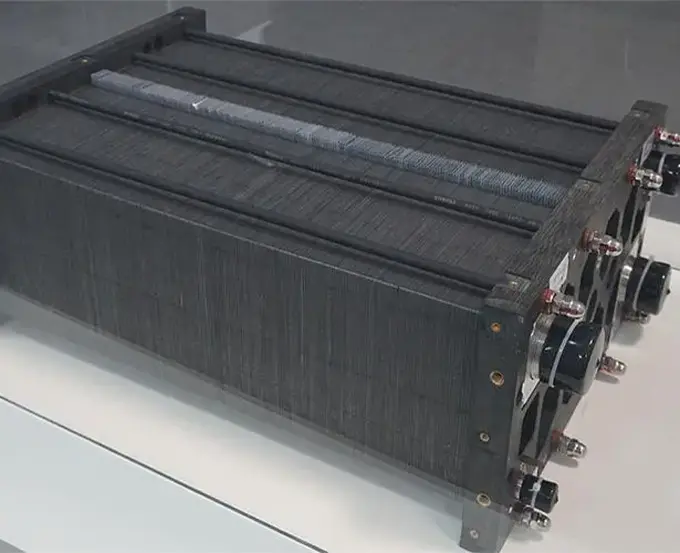

Die Verwendung von Laserschweißen zum Verbinden von Hunderten von bipolaren Platten ist eine fortschrittliche Technologie, die zunehmend von Brennstoffzellenherstellern übernommen wird. Beim Laserschweißen wird ein Laserstrahl mit hoher Energiedichte verwendet, um die Kontaktflächen von zwei Metallplatten schnell zu schmelzen und vollständig zu verschmelzen, um eine starke Schweißnaht zu bilden. Diese Technologie zeigt außergewöhnliche Vorteile in Branchen wie Luft- und Raumfahrt, Automobilherstellung, Elektronik und Energie. Dieser Artikel wird erläutern, warum bipolare Platten geschweißt werden müssen, wie das Laserschweißen bipolare Platten verbessert und ob TMN Laserschweißdienste für bipolare Platten anbieten kann.

Warum Schweißtechnologie zum Schweißen von bipolaren Platten verwenden?

Die Schweißtechnologie spielt eine entscheidende Rolle bei der Herstellung von bipolaren Platten. Sie verbessert nicht nur die Gesamtleistung von Brennstoffzellen, sondern auch deren Sicherheit, Zuverlässigkeit und Lebensdauer. Wenn Aspekte wie Dichtheit, strukturelle Festigkeit, Leitfähigkeit, Wärmemanagement und Fertigungsgenauigkeit während der Produktion von Stapeln aus bipolaren Platten nicht den erforderlichen Standards entsprechen, wird die Gesamtleistung der Brennstoffzelle erheblich beeinträchtigt.

Was ist Laserschweißen?

Laserschweißen ist eine hocheffiziente Präzisionsschweißmethode, die einen Laserstrahl mit hoher Energiedichte als Wärmequelle verwendet. In den 1970er Jahren wurde diese Technologie hauptsächlich zum Schweißen von dünnwandigen Materialien und für Niedriggeschwindigkeitsschweißen eingesetzt. Der Schweißprozess ist vom Typ Wärmeleitung, bei dem die Laserstrahlung die Werkstückoberfläche erwärmt und die Oberflächenwärme durch Wärmeleitung nach innen diffundiert. Durch die Steuerung von Parametern wie Laserimpulsbreite, Energie, Spitzenleistung und Wiederholfrequenz schmilzt das Werkstück und bildet einen spezifischen Schmelzpool. Derzeit wird das Laserschweißen erfolgreich für das Präzisionsschweißen von Mikro- und Kleinteilen eingesetzt.

Vergleich mit herkömmlicher Schweißtechnologie

Verglichen mit der herkömmlichen Schweißtechnologie schneidet das Laserschweißen in den folgenden Aspekten besser ab:

Schweißpräzision: Der im Laserschweißen verwendete Laserstrahl kann auf einen sehr kleinen Punkt fokussiert werden, was ihn besonders geeignet für feines Schweißen und Mikrostrukturen macht. Eine präzise Schweißkontrolle kann durch Anpassung der Laserleistung und der Fokussierposition erreicht werden, was mit herkömmlichem Schweißen schwierig zu erreichen ist.

Schweißgeschwindigkeit: Laserschweißen kann in kurzer Zeit hohe Energie konzentrieren und erfordert keine langanhaltende Wärmeeinbringung, wodurch der Schweißprozess schnell abgeschlossen wird und die Produktionseffizienz erheblich verbessert wird.

Wärmeeinflusszone: Laserschweißen kann die Wärmeeinbringung genau steuern, was zu einer sehr kleinen Wärmeeinflusszone führt und die Materialverformung und thermischen Spannungen reduziert. Die Forschung von TMN hat gezeigt, dass eine stabile Wärmeeinbringung ein Schlüsselfaktor zur Gewährleistung der Stabilität des Schweißprozesses ist und das Problem der Empfindlichkeit von ultradünnen Metall-Bipolarplatten gegenüber der durch den Laser während des Schweißens erzeugten Wärme effektiv löst.

Materialkompatibilität: Die herkömmliche Schweißtechnologie schneidet bei bestimmten Materialien, wie Metallen mit hoher Wärmeleitfähigkeit oder hoher Reflexivität, oft schlecht ab, während das Laserschweißen besonders bei dünnen Blechmaterialien hervorragend funktioniert und Durchdringung und Brennen verhindert.

Schweißqualität: Die Schweißqualität des herkömmlichen Schweißens wird stark vom Schweißprozess und der Fertigkeit des Bedieners beeinflusst und erfordert oft nachträgliches Schleifen und Reinigen. Im Gegensatz dazu erzeugt das Laserschweißen hochwertige Schweißnähte mit glatten Oberflächen, wodurch die Notwendigkeit einer Nachbearbeitung entfällt, die Kontamination und Oxidation während des Schweißprozesses reduziert wird und eine reinere Schweißqualität erreicht wird.

Automatisierung und Flexibilität: Herkömmliche Schweißmethoden haben einen geringen Automatisierungsgrad, erfordern erhebliche manuelle Eingriffe und sind wenig flexibel für komplexe und präzise Schweißaufgaben. Das Laserschweißen, integriert mit CNC-Maschinen und Robotern, kann eine automatisierte Produktion erreichen und ist geeignet für das Schweißen komplexer und präziser Strukturen.

Kann TMN Laserschweißdienste für bipolare Platten anbieten?

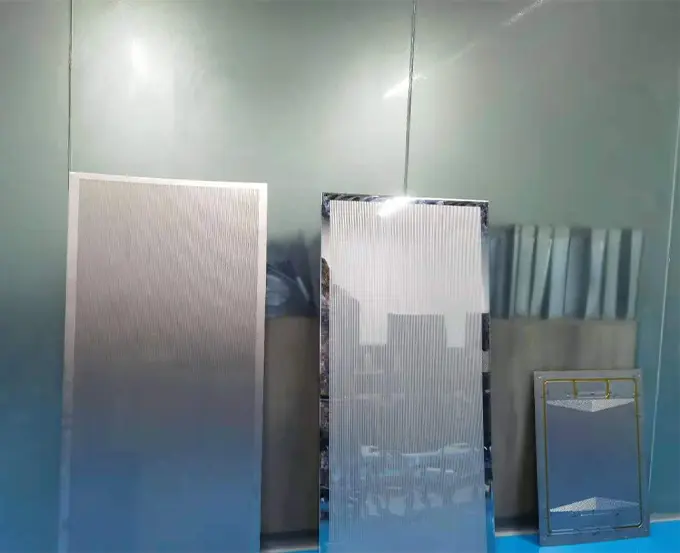

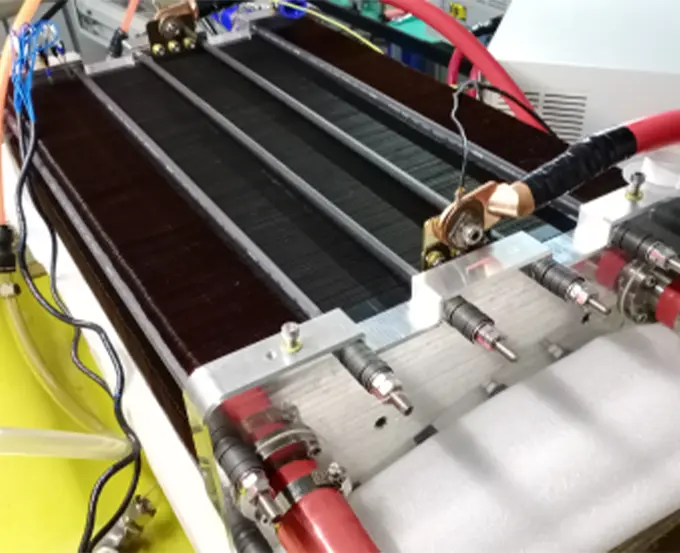

Die Laserschweißtechnologie zeigt außergewöhnliche Vorteile bei der Herstellung von bipolaren Platten für Brennstoffzellen. Dazu gehören hohe Schweißpräzision, schnelle Schweißgeschwindigkeit, kleine Wärmeeinflusszone, starke Materialkompatibilität, hohe Schweißqualität und hohe Automatisierungs- und Flexibilitätsgrade. TMN hat diese Technologie erfolgreich genutzt, um Stapel von bipolaren Platten für mehrere Kunden herzustellen und wird zunehmend versierter in ihrer Anwendung. Bis heute hat TMN erfolgreich Elektrodenstapel mit bis zu 500 bipolaren Platten geschweißt und positives Feedback von Kunden erhalten.

Hier sind zwei typische Fälle, die die Exzellenz von TMN im Laserschweißen weiter demonstrieren:

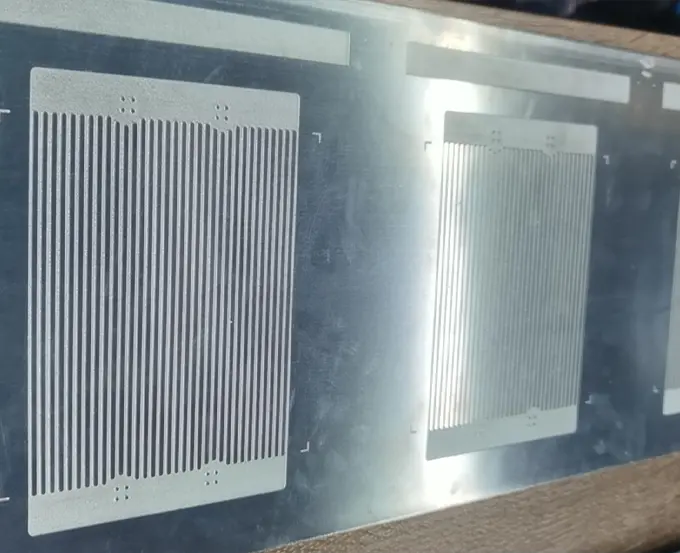

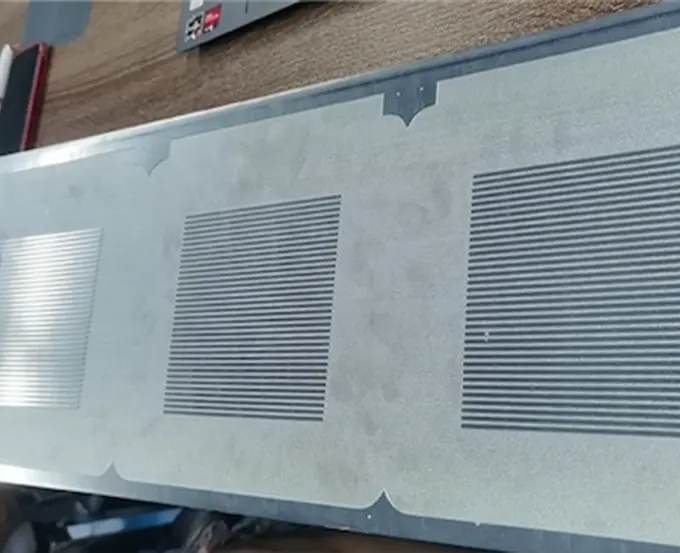

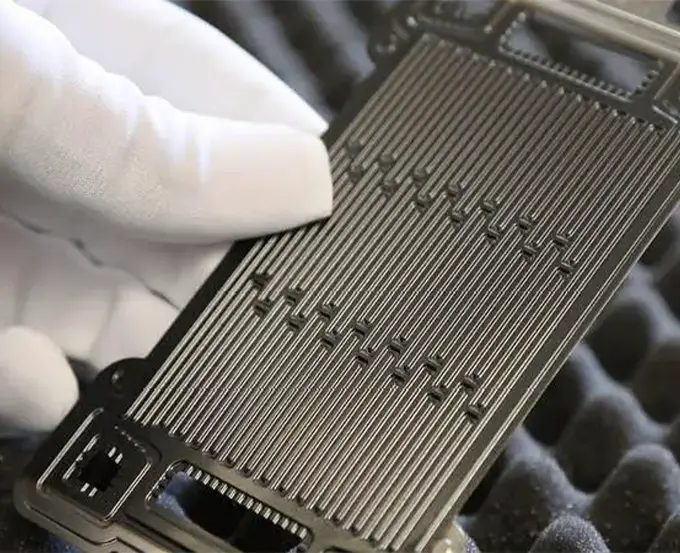

Fall 1: Laserschweißen von 0,15 mm dicken bipolaren Platten, Schweißen von 176 Schichten ohne Schweißnarben, Fehlerschweißungen oder Blasen und Aufrechterhaltung einer Planheit von 0,08 mm.

Fall 2: Schweißen von Brücken auf sowohl Kathoden- als auch Anodenplatten, um die Schließung des Strömungskanals zu erreichen, was zu Schweißoberflächen ohne sichtbare Narben und einer Planheitskontrolle von 0,08 mm führt.

Zusätzlich zu herausragenden Leistungen im Laserschweißen bietet TMN auch andere Verarbeitungsdienste für bipolare Platten an:

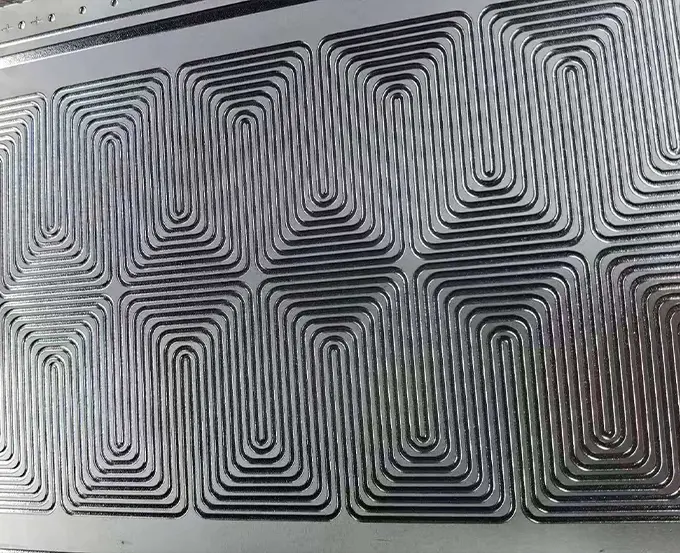

Ätzen von Kanälen mit doppelter Tiefe: Zum Beispiel kann eine bipolare Platte mit einer Gesamtdicke von 2,0 mm Kanäle haben, die auf Tiefen von 0,6 mm und 0,4 mm auf einer Seite und 0,5 mm auf der anderen Seite geätzt sind.

Oberflächenbeschichtung: TMN kann eine Seite der bipolaren Platte mit Platin und die andere Seite mit MMO beschichten.

Wenn Sie kundenspezifische Anforderungen für bipolare Platten haben, hinterlassen Sie uns bitte eine Nachricht oder einen Kommentar, und wir werden Sie so schnell wie möglich kontaktieren, um die beste Lösung anzubieten.

Erfahren Sie mehr über die Herstellung metallischer Bipolarplatten von TMN >>>

Anzeige verwandter Produkte