Nella progettazione e sviluppo di una Pila di Celle a Combustibile, poiché la tensione di uscita di una singola cella a combustibile è tipicamente bassa, solitamente compresa tra 0,6V e 0,8V, la corrente e la potenza di uscita di una batteria singola sono relativamente limitate. Per soddisfare i requisiti di tensione e potenza più elevati in applicazioni pratiche come la propulsione automobilistica o i sistemi di generazione di energia, più celle a combustibile sono solitamente collegate in serie per aumentare la tensione totale e migliorare la potenza complessiva.

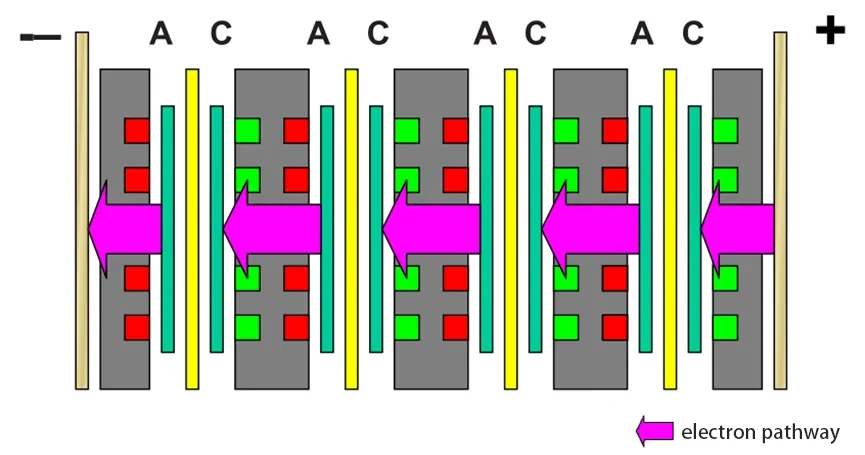

Una Pila di Celle a Combustibile è composta da più batterie singole impilate in serie, dove il catodo di ciascuna batteria singola è collegato all’anodo della batteria singola adiacente, formando un circuito chiuso. Gli elettroni fluiscono attraverso le parti solide della Pila di Celle a Combustibile (inclusi i circuiti esterni), mentre gli ioni si muovono attraverso l’elettrolita (membrana a scambio protonico), subendo reazioni elettrochimiche alle loro interfacce (strati catalizzatori). Questo design strutturale garantisce la coerenza della corrente all’interno di ciascuna batteria singola, migliorando così la stabilità complessiva del sistema.

Questo metodo di impilamento in serie offre grande flessibilità, consentendo di regolare la scala e la potenza della Pila di Celle a Combustibile in base ai requisiti specifici delle applicazioni. Ad esempio, aumentando il numero di celle a combustibile impilate, è possibile incrementare la potenza del sistema per soddisfare le esigenze di diversi scenari applicativi. Inoltre, questo metodo di impilamento consente un uso più efficiente del combustibile e migliora l’efficienza complessiva del sistema. Nella progettazione della Pila di Celle a Combustibile, ottimizzare la distribuzione della corrente e la gestione termica è fondamentale, in quanto può ridurre le perdite energetiche e migliorare le prestazioni complessive.

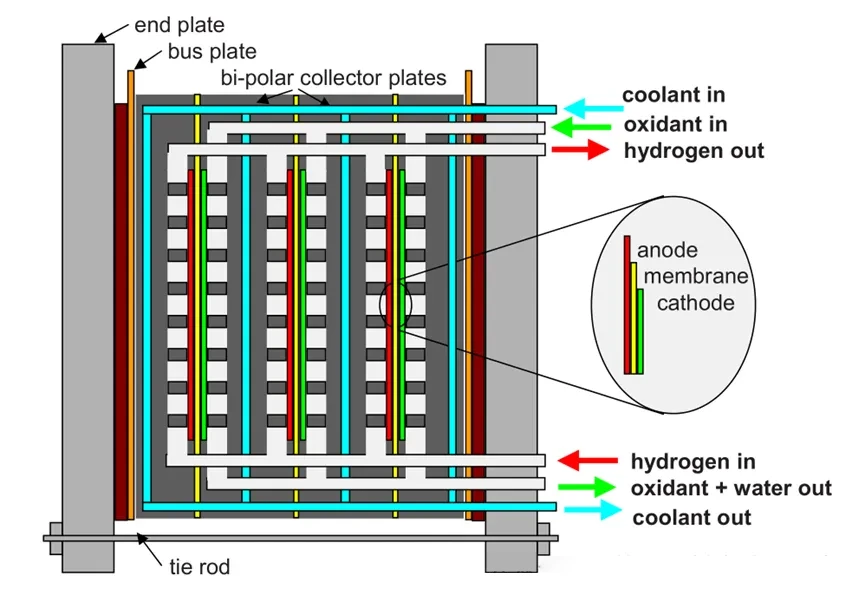

I principali componenti di una Pila di Celle a Combustibile includono l’assemblaggio dell’elettrodo a membrana (MEA), le Piastre Bipolari, le piastre di collegamento (situate alle estremità della Pila di Celle a Combustibile) e le guarnizioni che circondano il MEA. L’intera Pila di Celle a Combustibile è tenuta insieme da tiranti, bulloni o cinghie per garantire l’integrità strutturale.

Di seguito sono riportate le funzioni importanti da considerare nella progettazione di una Pila di Celle a Combustibile:

1. Distribuzione uniforme dei reagenti a ciascuna batteria singola

2. Distribuzione uniforme dei reagenti all’interno di ciascuna batteria

3. Mantenimento della temperatura richiesta per il funzionamento di ciascuna batteria singola

4. Perdita di resistenza minima (selezione dei materiali, configurazione, pressione di contatto uniforme)

5. Nessuna perdita di gas reagenti (perdite interne o esterne tra le batterie singole)

6. Resistenza meccanica (inclusa la pressione interna dovuta all’espansione termica, forze esterne durante la movimentazione e il funzionamento, comprese urti e vibrazioni)

1.1 Distribuzione uniforme dei reagenti a ciascuna batteria singola

Poiché le prestazioni delle Celle a Combustibile sono altamente sensibili alla portata dei reagenti, è cruciale garantire che ciascuna batteria singola all’interno della Pila di Celle a Combustibile riceva approssimativamente lo stesso flusso di reagenti. Questa uniformità può essere ottenuta fornendo i reagenti a ciascuna batteria singola nella Pila di Celle a Combustibile tramite collettori esterni o interni paralleli. Nelle applicazioni pratiche, i collettori interni sono più comunemente utilizzati nei progetti di celle a combustibile PEM, principalmente perché offrono una migliore tenuta e una maggiore flessibilità nella configurazione del flusso d’aria.

Le dimensioni dei collettori che forniscono e raccolgono i gas non utilizzati devono essere adeguatamente progettate. L’area della sezione trasversale dei collettori determina la portata del gas e la caduta di pressione. Come regola generale, la caduta di pressione attraverso i collettori dovrebbe essere un ordine di grandezza inferiore alla caduta di pressione attraverso ciascuna batteria singola per garantire che il flusso di reagenti sia distribuito uniformemente a ciascuna batteria singola.

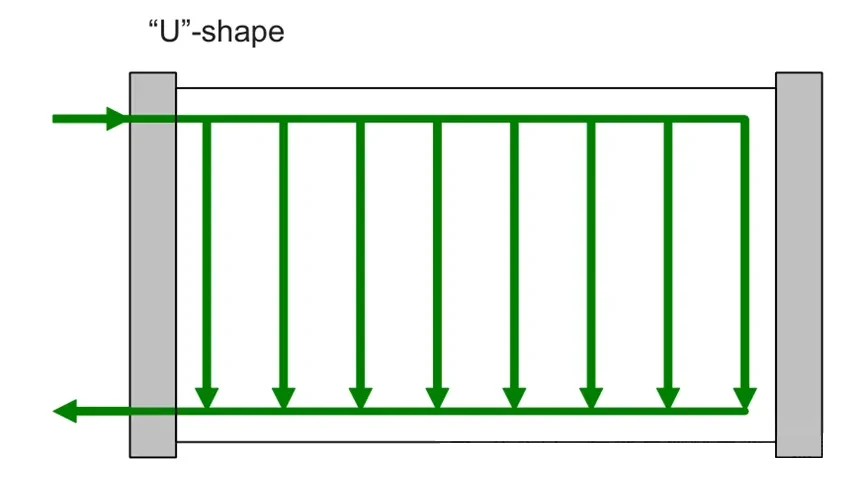

Il modello di flusso d’aria nella Pila di Celle a Combustibile può essere configurato in una forma a U o a Z. Nella configurazione a U, l’ingresso e l’uscita sono situati sullo stesso lato della Pila di Celle a Combustibile, con le direzioni di flusso opposte (come mostrato nel diagramma).

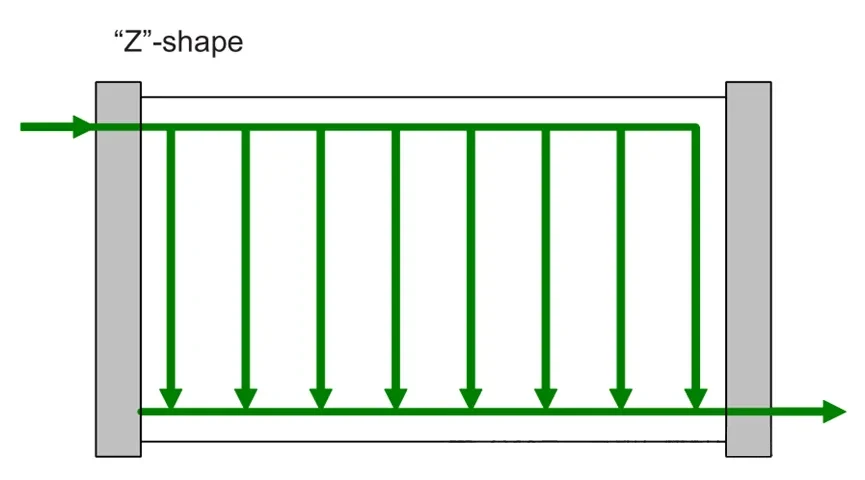

Nella configurazione a Z, l’ingresso e l’uscita sono situati su lati opposti della Pila di Celle a Combustibile, con le direzioni di flusso parallele tra loro (come mostrato nel diagramma).

Entrambe le configurazioni possono garantire che i reagenti siano distribuiti uniformemente a ciascuna batteria singola, a condizione che le dimensioni siano progettate correttamente.

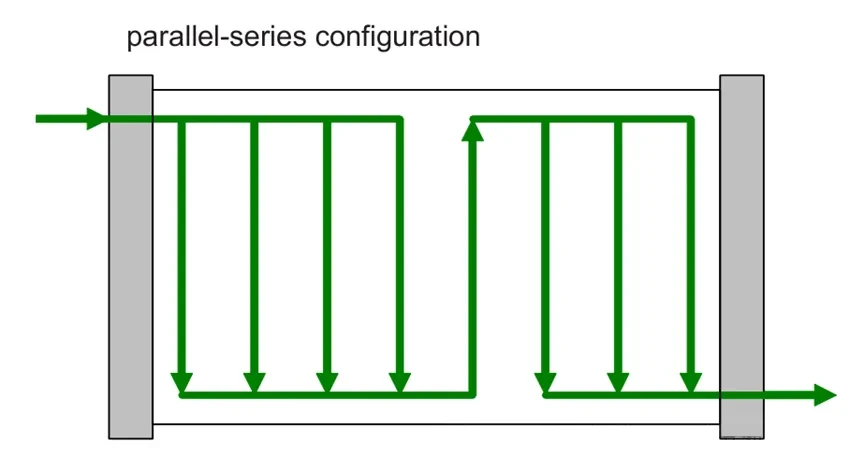

In entrambe le configurazioni a U e a Z, il flusso dei reagenti all’interno di ciascuna batteria singola è parallelo. Tuttavia, una configurazione a Z può anche essere utilizzata dove le batterie singole nella Pila di Celle a Combustibile sono disposte in segmenti con alimentazione del gas parallela ma collegate in serie. In questo caso, il gas che esce dalla prima sezione viene alimentato nelle batterie singole della seconda sezione (come mostrato nel diagramma).

Questa disposizione parallelo-serie consente a tutte le celle nella Pila di Celle a Combustibile di operare con un rapporto stechiometrico più elevato, rendendola più efficace di un metodo di alimentazione del gas puramente parallelo.

1.2 Distribuzione Uniforme dei Reagenti all’interno di ciascuna Batteria Singola

In una Pila di Celle a Combustibile, una volta che i gas reagenti entrano in una Batteria Singola, devono essere distribuiti uniformemente su tutta l’area attiva. Questo viene tipicamente ottenuto progettando specifici schemi di campi di flusso o utilizzando canali con strutture porose. I seguenti sono i fattori chiave nella progettazione del campo di flusso:

1.2.1 Forma del Campo di Flusso

La forma e la dimensione del campo di flusso variano a seconda della posizione dei collettori di ingresso e uscita, dei requisiti del progetto del campo di flusso, delle esigenze di gestione termica e dei vincoli di produzione. Le forme comuni dei campi di flusso includono quadrati e rettangolari, ma vengono utilizzate anche forme circolari, esagonali e ottagonali.

1.2.2 Direzione del Campo di Flusso

La direzione del campo di flusso e il posizionamento dei collettori di ingresso e uscita sono cruciali, specialmente per gestire la condensazione. Sebbene l’effetto della gravità sui gas reagenti sia trascurabile, essa influisce sul movimento dell’acqua. Durante il funzionamento pratico, la direzione del campo di flusso deve tenere conto delle condizioni operative e della condensazione dell’acqua dopo lo spegnimento.

1.2.3 Configurazione dei Canali

Diverse configurazioni di canali vengono utilizzate nelle Celle a Combustibile PEM, tutte mirate a garantire una distribuzione uniforme dei gas reagenti e un’efficiente rimozione del prodotto della reazione, l’acqua. Di seguito sono elencati alcuni comuni design dei canali di flusso, insieme ai loro vantaggi e svantaggi:

Campo di Flusso Serpentiforme a Canale Singolo: Adatto per piccole aree attive. Sebbene la concentrazione dei reagenti diminuisca gradualmente lungo il canale, garantisce la copertura dell’intera area. La presenza di una caduta di pressione aiuta nella rimozione dell’acqua ma aumenta il consumo energetico.

Campo di Flusso Serpentiforme a Più Canali: Più adatto per grandi campi di flusso, questo design utilizza canali paralleli, mantenendo i benefici della rimozione dell’acqua del campo di flusso serpentiforme, riducendo al contempo il rischio di caduta di pressione e perdita di energia.

Campo di Flusso Serpentiforme Speculare: Progettando i canali adiacenti come specchi l’uno dell’altro, questa configurazione bilancia efficacemente la pressione e riduce gli effetti di bypass, rendendola particolarmente adatta per grandi campi di flusso con più ingressi e uscite.

Campo di Flusso Interdigitato: Questo design utilizza canali discontinui, forzando il gas a fluire attraverso lo strato di diffusione, aumentando così l’utilizzo dello strato catalitico e la densità di potenza. Tuttavia, richiede una pressione di ingresso più elevata e un design improprio può portare al rischio di cortocircuiti.

Campi di Flusso Biomimetici e Frattali: Questi design imitano le strutture ramificate presenti in natura, ottenendo una distribuzione uniforme dei gas attraverso una distribuzione a più livelli dei canali, e sono adatti per design complessi e ad alta domanda di campi di flusso.

1.2.4 Forma, Dimensione e Spaziatura dei Canali

La forma dei canali del campo di flusso può variare ampiamente, spesso vincolata dai processi di produzione piuttosto che da un puro design funzionale. Ad esempio, è difficile lavorare con precisione canali leggermente rastremati. Tuttavia, la geometria dei canali influisce significativamente sull’accumulo e sul drenaggio dell’acqua. Nei canali con fondo arrotondato, l’acqua condensata tende a formare un film d’acqua alla base, mentre nei canali rastremati è più probabile che si formino piccole gocce, come illustrato di seguito:

Gli spigoli vivi sul fondo dei canali possono interrompere la tensione superficiale del film d’acqua, riducendone la formazione e contribuendo così a mantenere i canali liberi.

Le larghezze tipiche dei canali sono di circa 1 millimetro, ma in diversi design, questa larghezza può variare da 0,4 millimetri a 4 millimetri. Con i progressi della tecnologia di microfabbricazione, possono essere prodotti canali larghi anche solo 0,1 millimetri o meno. La dimensione e la spaziatura dei canali influenzano direttamente i seguenti aspetti:

Contatto dei gas reagenti con lo strato di diffusione del gas: Più largo è il canale, più ampia è l’area di contatto diretto tra i gas reagenti e lo strato di diffusione del gas, il che significa anche un’area di disidratazione più ampia. Di conseguenza, la concentrazione di ossigeno e la densità di corrente sono più elevate sopra i canali e più basse nelle regioni intermedie.

Conduzione di corrente e calore: Una maggiore spaziatura tra i canali aiuta a migliorare l’efficienza dell’assorbimento della corrente e del calore. Tuttavia, questo design riduce l’area di contatto diretto con i gas reagenti, aumentando il rischio di accumulo di acqua in queste regioni.

Sebbene i canali larghi possano migliorare l’efficienza del trasporto dei gas, se i canali sono troppo larghi, l’assemblaggio dell’elettrodo a membrana (MEA) potrebbe non avere un supporto sufficiente e spostarsi nei canali, oppure lo strato di diffusione del gas potrebbe collassare sotto una forza eccessiva. Pertanto, la progettazione della dimensione e della spaziatura ottimali dei canali richiede un bilanciamento tra i seguenti fattori: massimizzare l’area di contatto tra i gas reagenti e lo strato di diffusione del gas, fornire un supporto meccanico adeguato per il MEA e garantire un’efficiente conduzione della corrente e del calore.

1.3 Raffreddamento della Pila di Celle a Combustibile

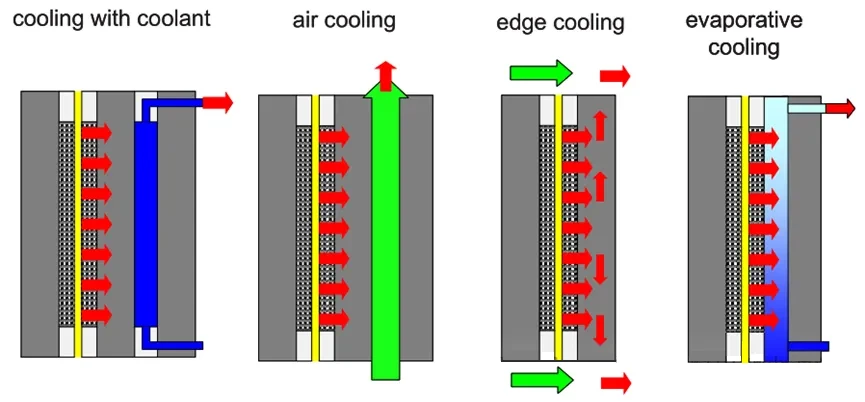

Per mantenere la temperatura di esercizio ottimale delle Celle a Combustibile, è cruciale dissipare efficacemente il calore generato durante le reazioni elettrochimiche. Parte di questo calore viene disperso nell’ambiente circostante attraverso convezione e radiazione, mentre un’altra parte viene trasportata via dai gas reagenti e dall’acqua prodotta. Tuttavia, la maggior parte del calore deve essere rimossa tramite un sistema di raffreddamento attivo. Il diagramma seguente illustra diverse strategie di gestione termica.

1.3.1 Raffreddamento con Circolazione di Refrigerante tra le Celle

Il refrigerante può essere acqua deionizzata, antigelo o aria. Il sistema di raffreddamento può essere disposto tra ciascuna Batteria Singola, tra coppie di Batterie Singole (dove il catodo di una batteria è adiacente all’anodo di un’altra e posizionato vicino al dispositivo di raffreddamento), o tra gruppi di Batterie Singole (questo è adatto solo per applicazioni a bassa densità di potenza, poiché questa disposizione potrebbe causare il surriscaldamento delle Batterie Singole centrali). La distribuzione uniforme del refrigerante può essere ottenuta attraverso un sistema di collettori simile a quello utilizzato per i gas reagenti. Se si utilizza l’aria come refrigerante, un plenum può garantire una distribuzione uniforme.

1.3.2 Raffreddamento Utilizzando il Refrigerante ai Bordi dell’Area Attiva

In questo metodo, il calore viene condotto attraverso la Piastra Bipolare e trasferito al refrigerante (solitamente aria). Per garantire una distribuzione uniforme della temperatura all’interno dell’area attiva, la Piastra Bipolare deve avere una buona conduttività termica. Tuttavia, l’area di trasferimento del calore sulle superfici dei bordi potrebbe essere insufficiente, quindi potrebbero essere necessarie alette per migliorare la dissipazione del calore. Sebbene questo metodo di raffreddamento semplifichi la struttura della Pila di Celle a Combustibile e riduca il numero di componenti, è generalmente adatto per applicazioni con bassa potenza in uscita a causa delle limitazioni della conduzione del calore.

1.3.3 Raffreddamento a Cambio di Fase

Il refrigerante a cambio di fase può essere acqua o altri materiali a cambio di fase. Utilizzare l’acqua come refrigerante può semplificare il design della Pila di Celle a Combustibile, poiché le camere dell’anodo e del catodo già utilizzano l’acqua come mezzo di raffreddamento. Questo metodo assorbe e trasferisce efficacemente il calore attraverso il processo di cambio di fase del refrigerante.

1.3.4 Raffreddamento Attraverso l’Aria di Reazione

Nella camera del catodo, l’aria fluisce con un rapporto stechiometrico superiore a quello richiesto per l’ossigeno, fornendo così raffreddamento. In teoria, quest’aria in movimento può essere utilizzata come refrigerante, ma per rimuovere efficacemente il calore generato dalla Pila di Celle a Combustibile, la velocità del flusso d’aria deve essere significativamente aumentata. Il rapporto stechiometrico richiesto può essere determinato da un semplice calcolo del bilancio termico, assicurando che il calore generato dalle Celle a Combustibile sia uguale al calore portato via dall’aria.

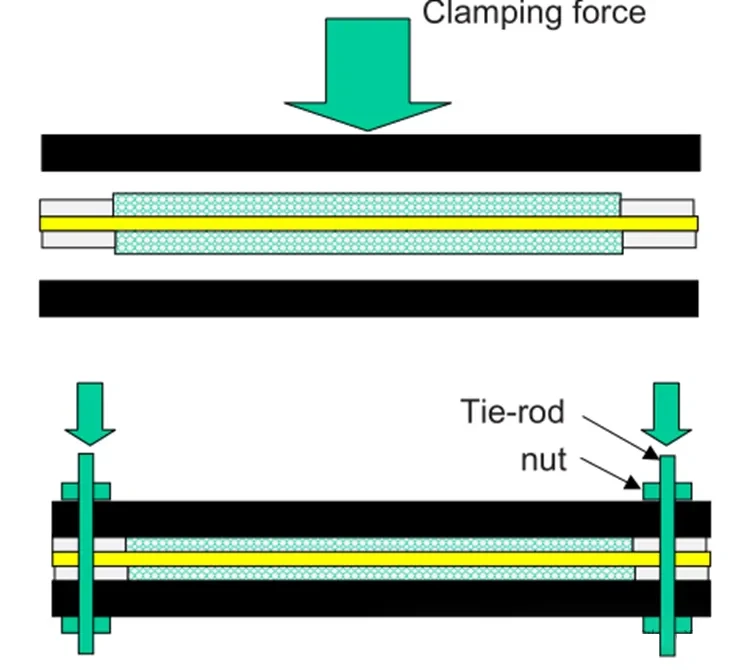

1.4 Metodi di Compressione per le Pile di Celle a Combustibile

In una pila di celle a combustibile, tutti i componenti, come l’Assembly Elettrodo-Membrana (MEA), lo strato di diffusione dei gas e la piastra bipolare, devono essere tenuti insieme con una pressione di contatto adeguata per prevenire la fuoriuscita dei reagenti e minimizzare la resistenza di contatto interfacciale. L’approccio usuale prevede di posizionare i componenti impilati tra due piastre terminali e fissarli con tiranti, che possono circondare l’esterno della pila o, in alcuni casi, attraversare l’interno della pila. Oltre ai tiranti, possono essere utilizzati altri dispositivi di compressione e fissaggio, come cappucci a scatto o cinghie.

La forza di serraggio deve soddisfare i seguenti requisiti: in primo luogo, deve essere sufficientemente forte da comprimere le guarnizioni, quindi comprimere lo strato di diffusione dei gas e, infine, resistere alla pressione operativa interna. La pressione necessaria per prevenire la perdita interstrato dipende dal materiale e dal design delle guarnizioni. Le guarnizioni delle celle a combustibile sono disponibili in vari materiali, che vanno dalla gomma ai polimeri proprietari. Anche i design variano tra i produttori; le guarnizioni possono essere piatte o sagomate e possono essere componenti separati o integrati nella piastra bipolare o nello strato di diffusione dei gas.

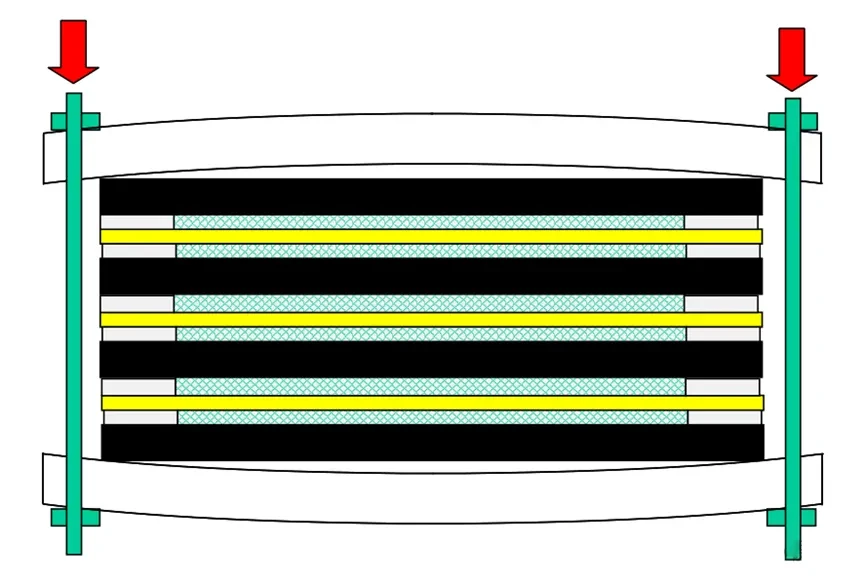

Se viene applicata una forza eccessiva intorno al perimetro, potrebbe causare la flessione delle piastre terminali, che può influire sulla compressione nell’area attiva, come mostrato nel diagramma sottostante:

La distribuzione della forza di serraggio può essere monitorata utilizzando film sensibili alla pressione (che registrano solo la forza massima applicata) o pad elettronici sensibili alla pressione, consentendo il monitoraggio in tempo reale durante l’assemblaggio. Per prevenire la flessione delle piastre terminali, il design deve garantire che le piastre terminali abbiano una rigidità sufficiente. Inoltre, possono essere utilizzate piastre terminali con pistoni idraulici o pneumatici per applicare una pressione uniforme su tutta l’area attiva. Un’altra opzione di design è far passare i tiranti attraverso il centro delle piastre terminali e disporre il campo di flusso attorno ai tiranti.

Per minimizzare la resistenza di contatto tra lo strato di diffusione dei gas e la piastra bipolare, è necessaria una pressione di 1,5-2,0 MPa. Lo strato di diffusione dei gas è comprimibile, quindi la compressione necessaria deve essere determinata attraverso il design della cella. Ciò può essere ottenuto abbinando con precisione lo spessore dei limitatori di corsa o delle scanalature sullo strato di diffusione dei gas, sulle guarnizioni e sulle piastre bipolari.

È importante notare che se lo strato di diffusione dei gas viene sovra-compresso, potrebbe collassare e perdere la sua funzione primaria, ovvero la permeabilità ai gas e all’acqua. Il rapporto di compressione ottimale dovrebbe essere determinato sperimentalmente per garantire la funzionalità efficace di ogni mezzo di diffusione dei gas.

Riassunto:

Da una prospettiva strutturale, la pila di celle a combustibile è un dispositivo relativamente semplice, poiché consiste di più batterie singole impilate in serie. Ogni batteria singola è composta da una piastra bipolare, uno strato di diffusione dei gas, uno strato di catalizzatore e una membrana a scambio protonico, formando una struttura a strati semplice che appare facile da realizzare. Tuttavia, da un punto di vista funzionale, è un dispositivo altamente complesso. La pila di celle a combustibile deve gestire efficacemente il flusso di gas, il trasferimento di calore e la distribuzione della corrente in uno spazio ristretto, garantendo al contempo una distribuzione uniforme dei reagenti e dei prodotti e mantenendo una buona tenuta e resistenza meccanica in condizioni operative variabili.

Per soddisfare questi requisiti diversificati, il design della pila di celle a combustibile richiede una selezione precisa dei materiali, l’ottimizzazione della costruzione geometrica e strategie sofisticate di gestione termica e compressione. Ogni componente deve non solo raggiungere l’equilibrio ottimale in termini di dimensioni e spaziatura, ma anche garantire reazioni elettrochimiche ad alta efficienza durante un funzionamento a lungo termine. In particolare, nel controllo della pressione di contatto tra lo strato di diffusione dei gas e la piastra bipolare, così come nell’ottimizzazione del sistema di raffreddamento, sono necessari estesi esperimenti e validazioni per garantire la stabilità e l’efficienza dell’intero sistema.

Pertanto, sebbene la costruzione di base di una pila di celle a combustibile possa sembrare semplice, il lavoro di progettazione e ingegneria sottostante è estremamente complesso e preciso. Ogni scelta progettuale può influenzare significativamente le prestazioni, la longevità e l’efficienza della pila, rendendo la pila di celle a combustibile una vera incarnazione dell’ingegno tecnologico e ingegneristico.

Leggi di più:

PEMFC: Composizione Dettagliata e Metodi di Test delle Prestazioni delle Celle Singole

L’influenza della struttura della Piastra bipolare sulle prestazioni delle celle a combustibile

Meccanismo della reazione ORR delle Celle a combustibile con membrana a scambio protonico