La maille filtrante est fabriquée avec précision à partir de divers matériaux métalliques et est largement utilisée dans différents domaines. Alors, pourquoi choisir la maille filtrante ? TMN fournira une introduction détaillée aux fonctions, applications, matériaux et processus de fabrication de la maille filtrante pour vous aider à mieux comprendre les avantages de ce produit.

Quelles sont les fonctions et applications de la maille filtrante ?

La maille filtrante a des usages étendus et diversifiés dans diverses industries. Elle n’est pas seulement un outil de filtration et de séparation, mais aussi un composant essentiel dans de nombreux processus industriels en raison de sa polyvalence et de sa durabilité. Voici une introduction détaillée aux applications des mailles filtrantes personnalisées par les clients de TMN :

1. Filtration industrielle

La maille filtrante est largement utilisée dans la production industrielle pour filtrer divers liquides et gaz. Elle élimine efficacement les particules solides des liquides ou des gaz, garantissant la pureté du milieu. Par exemple :

Industrie chimique : Dans la production chimique, la maille filtrante est utilisée pour filtrer les produits de réaction, séparer les catalyseurs et éliminer les impuretés, garantissant la pureté des réactions chimiques et la qualité des produits.

Industrie du pétrole et du gaz naturel : Elle est utilisée pour la séparation huile-gaz et la filtration, éliminant les impuretés des pipelines, empêchant le blocage ou l’usure de l’équipement, prolongeant ainsi la durée de vie de l’équipement.

Industrie pharmaceutique : La maille filtrante est utilisée dans la filtration des liquides, éliminant les petites particules au cours de la production pour garantir la pureté et la sécurité des produits pharmaceutiques.

2. Traitement de l’eau

La maille filtrante joue un rôle crucial dans les systèmes de traitement de l’eau, en particulier dans la purification de l’eau, le traitement des eaux usées et le dessalement de l’eau de mer. Elle filtre efficacement les solides en suspension, les particules et les microorganismes dans l’eau, garantissant que la qualité de l’eau répond aux normes de l’eau potable ou de l’eau industrielle. Les applications spécifiques incluent :

Traitement de l’eau potable : Filtrant le sable, la rouille, les microorganismes et autres impuretés de l’eau, améliorant ainsi la propreté et la sécurité de l’eau.

Traitement des eaux usées : Dans les stations de traitement des eaux usées, la maille filtrante est utilisée pour éliminer les particules en suspension et les polluants solides des eaux usées, empêchant les contaminants de pénétrer dans l’environnement ou les processus en aval.

3. Filtration de l’air

Dans les systèmes de filtration de l’air, la maille filtrante est couramment utilisée pour filtrer la poussière, les particules et autres polluants de l’air, en particulier dans les environnements nécessitant une grande propreté, tels que la fabrication électronique, les produits pharmaceutiques et les industries de transformation des aliments :

Systèmes HVAC : Dans les systèmes de chauffage, de ventilation et de climatisation, la maille filtrante est utilisée pour filtrer la poussière et les particules de l’air, garantissant la qualité de l’air intérieur et le fonctionnement normal du système.

Industrie électronique : Dans les salles blanches, la maille filtrante est utilisée pour filtrer l’air, empêchant les petites particules de contaminer le processus de fabrication des composants électroniques de précision.

4. Applications dans des environnements à haute température et corrosifs

En raison de l’excellente résistance aux hautes températures et à la corrosion de la maille filtrante, elle est largement utilisée dans les environnements à haute température et à forte corrosion. Par exemple :

Filtration des gaz à haute température : Dans les processus industriels à haute température tels que la fabrication d’acier et de verre, la maille filtrante est utilisée pour filtrer les particules solides des gaz à haute température, protégeant ainsi l’équipement et l’environnement.

Filtration des milieux corrosifs : Dans les usines chimiques, la maille filtrante est utilisée pour filtrer les milieux corrosifs tels que les acides et les alcalis forts, prolongeant la durée de vie des équipements de filtration.

5. Industrie alimentaire et des boissons

Dans la production d’aliments et de boissons, la maille filtrante est utilisée pour filtrer les matières premières, traiter les aliments liquides, filtrer les huiles et plus encore, garantissant la pureté et la sécurité des produits. Par exemple :

Transformation alimentaire : Dans la production d’huile comestible, la maille filtrante est utilisée pour filtrer les impuretés, garantissant la clarté et la qualité de l’huile.

Production de boissons : Dans la production de boissons telles que la bière et les jus, la maille filtrante est utilisée pour éliminer les impuretés particulaires, garantissant la pureté et le goût des boissons.

6. Électronique et fabrication de précision

Dans la fabrication de composants électroniques et le traitement mécanique de précision, la maille filtrante est utilisée pour protéger les équipements et améliorer la qualité des produits. Par exemple :

Fabrication de semi-conducteurs : Dans le processus de fabrication des semi-conducteurs, la maille filtrante est utilisée pour filtrer les produits chimiques et l’air, empêchant les petites particules de contaminer les wafers.

Mécanique de précision : Dans le traitement mécanique de précision, la maille filtrante est utilisée pour filtrer le liquide de refroidissement, éliminant les petites particules générées lors de la coupe, garantissant ainsi la précision de l’usinage.

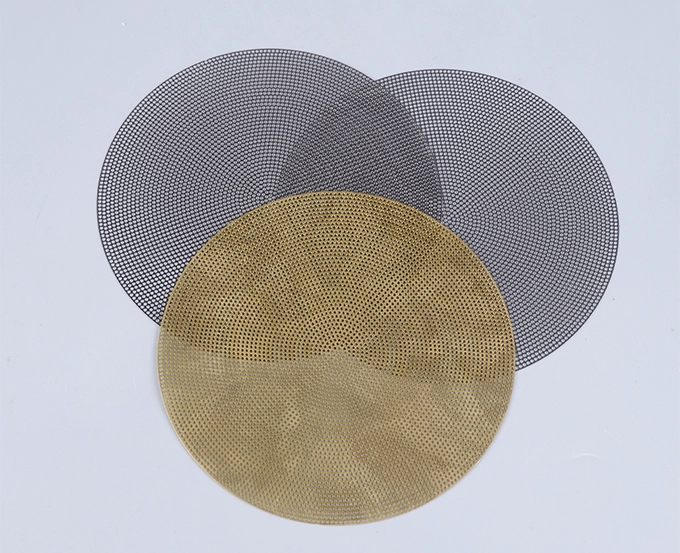

Sélection des matériaux pour la maille filtrante

Les performances de la maille filtrante dépendent en grande partie des caractéristiques du matériau sélectionné. Différents matériaux offrent des avantages uniques et une adaptabilité particulière, rendant essentiel le choix du matériau approprié pour diverses applications. TMN dispose d’un grand entrepôt de métaux, offrant une large gamme de matériaux de haute qualité pour la fabrication de maille filtrante, y compris l’acier inoxydable série 300, le cuivre, le laiton, l’aluminium et le titane. Voici une introduction détaillée et les critères de sélection de ces matériaux :

1. Acier inoxydable série 300

L’acier inoxydable série 300 est l’un des matériaux les plus couramment utilisés pour la maille filtrante. Cette série comprend principalement des grades tels que 304, 316 et 316L, chacun avec ses propriétés spécifiques.

Acier inoxydable 304 : Il s’agit du type d’acier inoxydable le plus largement utilisé, connu pour sa bonne résistance à la corrosion, sa solidité et sa ténacité. L’acier inoxydable 304 fonctionne bien dans de nombreuses applications, notamment dans les environnements généraux tels que le traitement de l’eau et la transformation des aliments. Il peut résister à la plupart des acides oxydants et est facile à former et à souder.

Acier inoxydable 316 : Par rapport à l’acier inoxydable 304, l’acier inoxydable 316 contient du molybdène supplémentaire, ce qui améliore encore sa résistance à la corrosion, notamment dans les environnements chlorés (comme l’eau de mer). L’acier inoxydable 316 est adapté aux environnements chimiques, marins et pharmaceutiques plus exigeants.

Acier inoxydable 316L : Le 316L est la version à faible teneur en carbone de l’acier inoxydable 316, offrant une meilleure résistance à la corrosion intergranulaire. Il est idéal pour les applications nécessitant de hautes performances de soudage, en particulier dans les équipements chimiques et pharmaceutiques.

Champs d’application : L’acier inoxydable série 300 convient aux environnements nécessitant une haute résistance à la corrosion et une grande solidité, tels que le traitement chimique, l’industrie alimentaire et des boissons, les équipements pharmaceutiques et les systèmes de traitement de l’eau.

2. Cuivre

Le cuivre offre des avantages uniques dans certaines applications de filtration spécialisées en raison de son excellente conductivité électrique et thermique. La maille filtrante en cuivre est couramment utilisée dans les domaines nécessitant une haute conductivité ou des propriétés antibactériennes.

Caractéristiques : Le cuivre a une bonne ductilité, des propriétés antibactériennes et une grande résistance à la corrosion, notamment dans les acides non oxydants et les solutions alcalines. Le cuivre possède également des propriétés antibactériennes naturelles, inhibant efficacement la croissance des microorganismes.

Champs d’application : Industrie électrique, équipements électroniques, industrie pharmaceutique, et industrie alimentaire, notamment dans les applications nécessitant l’inhibition de la croissance bactérienne ou une haute conductivité.

3. Laiton

Le laiton, un alliage de cuivre et de zinc, est largement utilisé dans la fabrication de maille filtrante en raison de ses excellentes propriétés mécaniques et de sa résistance à la corrosion.

Caractéristiques : Le laiton offre une bonne résistance à l’usure, à la corrosion et une haute résistance, tout en étant facile à usiner. Sa couleur esthétique en fait également un choix populaire pour certaines applications de filtration décorative.

Champs d’application : Génie maritime, fabrication d’instruments, applications de filtration décorative et systèmes d’eau potable.

4. Aluminium

L’aluminium est un matériau métallique léger et résistant à la corrosion, largement utilisé dans les applications nécessitant une faible densité, une bonne conductivité ou une haute résistance à la corrosion.

Caractéristiques : L’aluminium est léger, avec une densité seulement un tiers de celle de l’acier inoxydable, tout en conservant une bonne résistance et résistance à la corrosion. Il possède une excellente conductivité thermique et électrique et maintient sa ténacité à basse température, ce qui en fait un choix idéal pour les équipements de réfrigération et l’industrie aérospatiale.

Champs d’application : Systèmes HVAC, aérospatiale, échangeurs de chaleur, équipements de réfrigération, conception industrielle légère.

5. Titane

Le titane est un métal extrêmement résistant à la corrosion, avec un rapport résistance-poids très élevé, ce qui le rend particulièrement adapté aux environnements extrêmes et aux applications haute performance.

Caractéristiques : Le titane présente une résistance exceptionnelle à la corrosion, en particulier dans des environnements difficiles tels que l’eau de mer, les acides forts et les alcalis forts. Il a une densité inférieure à celle de l’acier tout en offrant une grande résistance, ce qui le rend très prisé dans les applications nécessitant une haute résistance et un faible poids. Le titane possède également une biocompatibilité exceptionnelle, ce qui en fait un matériau courant dans les dispositifs médicaux.

Champs d’application : Aérospatiale, génie maritime, traitement chimique, équipements médicaux haut de gamme, dessalement de l’eau de mer, industrie nucléaire.

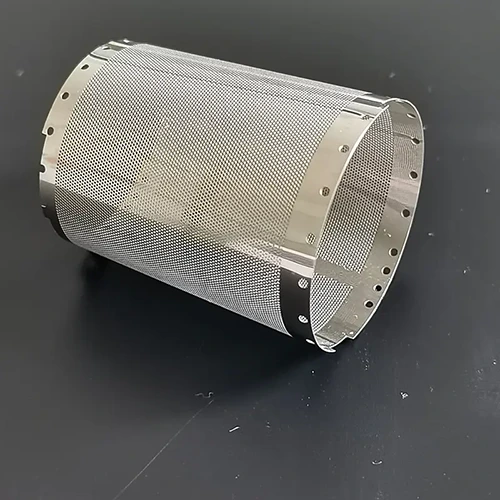

Processus de fabrication de la maille filtrante

Le processus de fabrication de la maille filtrante est diversifié, avec différentes techniques adaptées à divers types de matériaux et aux exigences des produits finis. Les procédés courants incluent l’estampage, la découpe laser, le tissage et la gravure chimique. Chaque procédé a ses caractéristiques et applications uniques. Voici une présentation détaillée de ces procédés, avec un accent particulier sur les avantages du procédé de gravure chimique de TMN :

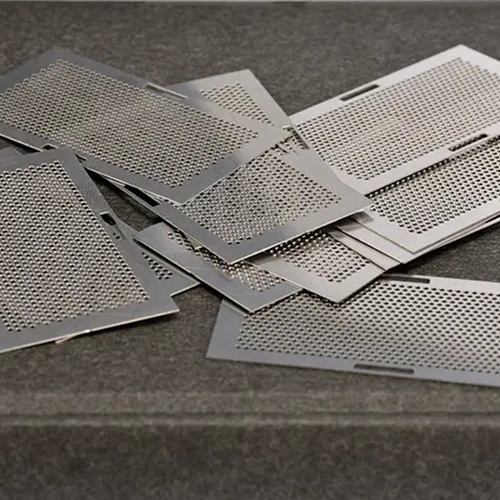

1. Procédé de gravure chimique

Le procédé de gravure chimique de TMN est une technique de fabrication extrêmement précise et flexible, particulièrement adaptée à la production en petites séries, multi-variétés et haute précision de maille filtrante.

Caractéristiques du procédé de gravure chimique de TMN :

Pas de coûts d’outillage : Contrairement au processus d’estampage, la gravure chimique ne nécessite pas de moules coûteux, ce qui réduit les coûts de développement initiaux, la rendant particulièrement adaptée aux échantillons et à la production en petites séries.

Haute précision : La gravure chimique peut atteindre une précision de +/- 0,03 mm, idéale pour produire des mailles filtrantes avec des ouvertures extrêmement fines. Le processus de gravure de TMN peut traiter des ouvertures minimales de 0,01 mm, garantissant la précision et la cohérence de la maille filtrante.

Traitement des motifs complexes : Il peut facilement traiter des formes géométriques complexes et des conceptions irrégulières, ce qui le rend adapté à la production de maille filtrante avec des exigences de conception spéciales.

Polyvalence des matériaux : Le procédé de gravure chimique de TMN s’applique à une large gamme de matériaux métalliques, y compris l’acier inoxydable, le cuivre, l’aluminium, et d’autres, répondant aux besoins en matériaux de divers clients.

Finition de surface élevée : Le processus de gravure chimique ne génère pas de contraintes mécaniques, ce qui donne une surface lisse sans bavures, garantissant la qualité et la durabilité de la maille filtrante.

Processus écologique : Le procédé de gravure chimique de TMN utilise une technologie respectueuse de l’environnement, réduisant la production de déchets et respectant les normes environnementales modernes.

2. Procédé d’estampage

Le procédé d’estampage est une méthode de fabrication traditionnelle et largement utilisée, principalement pour la production à grande échelle de maille filtrante. En utilisant des moules et des presses, les feuilles de métal sont perforées pour former la structure souhaitée de la maille filtrante.

Caractéristiques :

Adapté à la production en grande série : En raison du coût élevé de la fabrication des moules, ce procédé est plus adapté à la production de masse.

Limites : La conception des moules d’estampage est complexe, coûteuse et il est difficile de produire des mailles filtrantes à haute précision et à petite ouverture. De plus, le processus d’estampage peut facilement produire des bavures, affectant la qualité de surface du produit.

3. Procédé de découpe laser

Le procédé de découpe laser utilise un faisceau laser à haute énergie pour découper les matériaux métalliques, formant la structure souhaitée de la maille filtrante. Cette méthode est très flexible et capable de traiter une grande variété de motifs complexes.

Caractéristiques :

Haute précision : La découpe laser peut atteindre des coupes de haute précision, ce qui la rend adaptée à la fabrication de motifs et de structures complexes.

Forte compatibilité des matériaux : Elle peut découper presque tous les matériaux métalliques, y compris l’acier inoxydable, le cuivre, l’aluminium, et plus encore.

Inconvénients : La découpe laser a une efficacité de production relativement faible et n’est pas idéale pour la production de masse. De plus, les bords découpés peuvent développer une zone affectée par la chaleur, ce qui peut affecter les performances du matériau.

4. Procédé de tissage

Le procédé de tissage consiste à entrelacer des fils métalliques pour créer une structure en maille. Cette technique est couramment utilisée pour produire des mailles métalliques avec diverses ouvertures et offre une bonne flexibilité dans la maille filtrante.

Caractéristiques :

Haute durabilité : La maille filtrante tissée est très durable et adaptée à une utilisation répétée.

Limites : La précision des ouvertures du procédé de tissage est relativement faible, et il n’est pas adapté à la fabrication de mailles très fines.

Conclusion

Grâce à la gravure chimique, TMN peut produire des mailles filtrantes en métal de haute précision, répondant aux exigences des produits fins et de haute qualité. Si vous avez des questions concernant la maille filtrante ou le processus de gravure chimique, n’hésitez pas à nous contacter par téléphone, WeChat et WhatsApp au +8613603056883, ou par email à lydia.sales1@tmnetch.com. Nous sommes dédiés à vous fournir soutien et service.

En savoir plus :

Maille filtrante en acier inoxydable: processus de fabrication et types

Maille filtrante : un outil de filtration courant

Comment choisir la bonne Maille de filtre à air